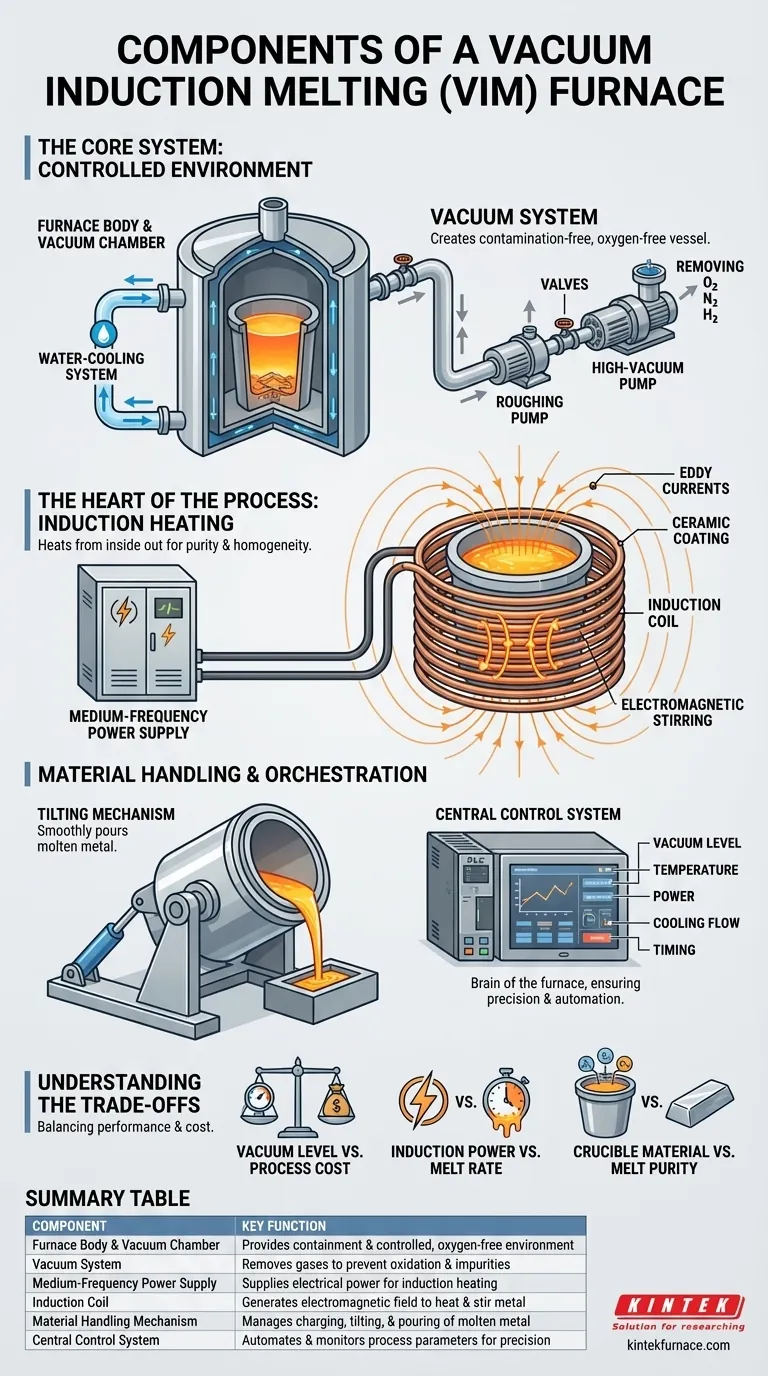

En esencia, un horno de fusión por inducción al vacío (VIM) es un sistema integrado diseñado para fundir metales y aleaciones en un entorno altamente controlado y libre de oxígeno. Los componentes principales son el cuerpo del horno, un sistema de vacío, una fuente de alimentación de frecuencia media acoplada a una bobina de inducción, un mecanismo de manipulación de materiales y un sistema de control central. Cada parte trabaja objetivos para lograr las condiciones precisas necesarias para producir metales homogéneos y de alta pureza.

Un horno VIM no es solo un calentador. Es una herramienta metalúrgica sofisticada donde el sistema de vacío crea un ambiente prístino, y la inducción electromagnética calienta, funde y agita simultáneamente el metal, asegurando una pureza y uniformidad superiores.

El Sistema Central: Creación de un Entorno Controlado

Para producir aleaciones de alta calidad, primero debe tener un control absoluto sobre el entorno de fusión. El cuerpo del horno y el sistema de vacío trabajan juntos para crear un recipiente de reacción libre de contaminación.

El Cuerpo del Horno y la Cámara de Vacío

El cuerpo del horno es el recipiente de contención principal. Suele ser una cámara de acero de doble pared y alta resistencia.

Este diseño de doble pared crea una "camisa de agua". Un sistema de refrigeración por agua hace circular constantemente agua a través de esta camisa para gestionar el calor intenso, protegiendo la integridad estructural del horno y sus sellos críticos.

El Sistema de Vacío

El sistema de vacío es lo que le da el "vacío" al VIM. Su propósito es eliminar el aire —y específicamente el oxígeno, el nitrógeno y el hidrógeno— de la cámara antes y durante la fusión.

Este sistema consta de una serie de bombas y válvulas. Una bomba de vacío inicial elimina la mayor parte del aire, y luego una bomba de alto vacío (como una bomba de difusión o turbomolecular) lleva la cámara presión al nivel bajo requerido. Eliminar estos gases atmosféricos y disueltos es esencial para prevenir la oxidación y la formación de impurezas.

El Corazón del Proceso: Calentamiento por Inducción

A diferencia de un horno tradicional que utiliza quemadores externos o resistencia eléctrica, un horno VIM calienta el metal de adentro hacia afuera utilizando fuerzas electromagnéticas.

La Fuente de Alimentación de Frecuencia Media

Esta es la fuente eléctrica de alto amperaje. La fuente de alimentación convierte la energía estándar de la planta en la corriente de frecuencia media específica requerida para impulsar el proceso de inducción. El nivel de potencia AgNOSTICS determina la velocidad de fusión y la temperatura máxima.

La Bobina de Inducción (Inductor)

La bobina de inducción es una espiral de tubo de cobre hueco enrollada con precisión, a menudo recubierta con un refractario cerámico para aislamiento. La fuente de alimentación energiza esta bobina, creando un potente campo electromagnético alterno y rápido.

Cuando se coloca una carga metálica conductora dentro de la bobina, este campo induce fuertes corrientes parásitas eléctricas dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor intenso y rápido. Este proceso también crea una acción de agitación electromagnética natural, asegurando una homogeneidad excelente de temperatura y composición en el baño fundido.

Manipulación de Materiales y Orquestación

Una vez que el entorno está configurado y el mecanismo de calentamiento está activo, otros componentes gestionan el proceso físico y aseguran que todo funcione en armonía.

El Mecanismo de Inclinación

Para verter el metal fundido en un molde, todo el conjunto del horno debe inclinarse. Un mecanismo de inclinación hidráulico o electromecánico proporciona la fuerza y el control para hacerlo de manera suave y segura.

El Sistema de Control Central

Este es el cerebro del horno. Los sistemas VIM modernos utilizan un Controlador Lógico Programable (PLC), sensores y una interfaz humano-máquina (como una pantalla táctil).

El sistema de control monitorea y regula cada parámetro crítico en tiempo real, incluido el nivel de vacío, la temperatura, los padrões de potencia, el flujo de agua de refrigeración y la temporización del proceso. Esta automatización garantiza la repetibilidad y la precisión.

Comprender las Compensaciones

Seleccionar u operar un horno VIM implica equilibrar prioridades contrapuestas. Cada elección de componente tiene implicaciones directas en el rendimiento y el costo.

Nivel de Vacío frente a Costo del Proceso

Lograr un vacío más profundo da como resultado metal de mayor pureza al eliminar más gases disueltos. Sin embargo, esto requiere sistemas de bombeo más avanzados, costosos y lentos, lo que aumenta tanto la inversión de capital como el tiempo de ciclo.

Potencia de Inducción frente a Velocidad de Fusión

Una fuente de frecuencia media más potente fundirá el metal más rápido, aumentando el rendimiento. Esto requiere una infraestructura de energía más robusta y un sistema de refrigeración más capaz, lo que aumenta significativamente los costos operativos.

Material del Crisol frente a Pureza de la Fusión

El crisol, o revestimiento refractario, que contiene el metal fundido no es inerte. Puede reaccionar lentamente con la aleación, introduciendo impurezas traza. La elección del material del crisol es una compensación crítica entre su costo, vida útil y compatibilidad química con el metal específico que se está produciendo.

Tomar la Decisión Correcta para Su Objetivo

La configuración ideal del horno VIM depende totalmente de su objetivo metalúrgico principal.

- Si su enfoque principal es la máxima pureza para superaleaciones: Invierta en un sistema de vacío de alto rendimiento con múltiples etapas de bombeo y seleccione cuidadosamente sus materiales de crisol.

- Si su enfoque principal es el alto rendimiento para aceros especiales: Priorice una fuente de alimentación de frecuencia media potente, un sistema de refrigeración eficiente y un mecanismo de inclinación robusto.

- Si su enfoque principal es el desarrollo y la flexibilidad de aleaciones: Ponga énfasis en un sofisticado sistema de control PLC con registro avanzado de datos y un diseño de horno que permita cambios fáciles de crisol.

Comprender cómo funcionan estos componentes como un sistema integrado es el primer paso para dominar la producción de aleaciones de alto rendimiento.

Tabla de Resumen:

| Componente | Función Clave |

|---|---|

| Cuerpo del Horno y Cámara de Vacío | Proporciona contención y un entorno controlado libre de oxígeno |

| Sistema de Vacío | Elimina los gases para prevenir la oxidación e impurezas |

| Fuente de Alimentación de Frecuencia Media | Suministra energía eléctrica para el calentamiento por inducción |

| Bobina de Inducción | Genera campo electromagnético para calentar y agitar el metal |

| Mecanismo de Manipulación de Materiales | Gestiona la carga, inclinación y vertido del metal fundido |

| Sistema de Control Central | Automatiza y monitorea los parámetros del proceso para precisión |

¿Listo para elevar su producción de metales con precisión y pureza? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera, Sistemas CVD/PECVD, Hornos Mufla, Tubo y Rotatorios, se ve mejorada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en superaleaciones, aceros especiales o desarrollo de aleaciones, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestros hornos VIM pueden optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear