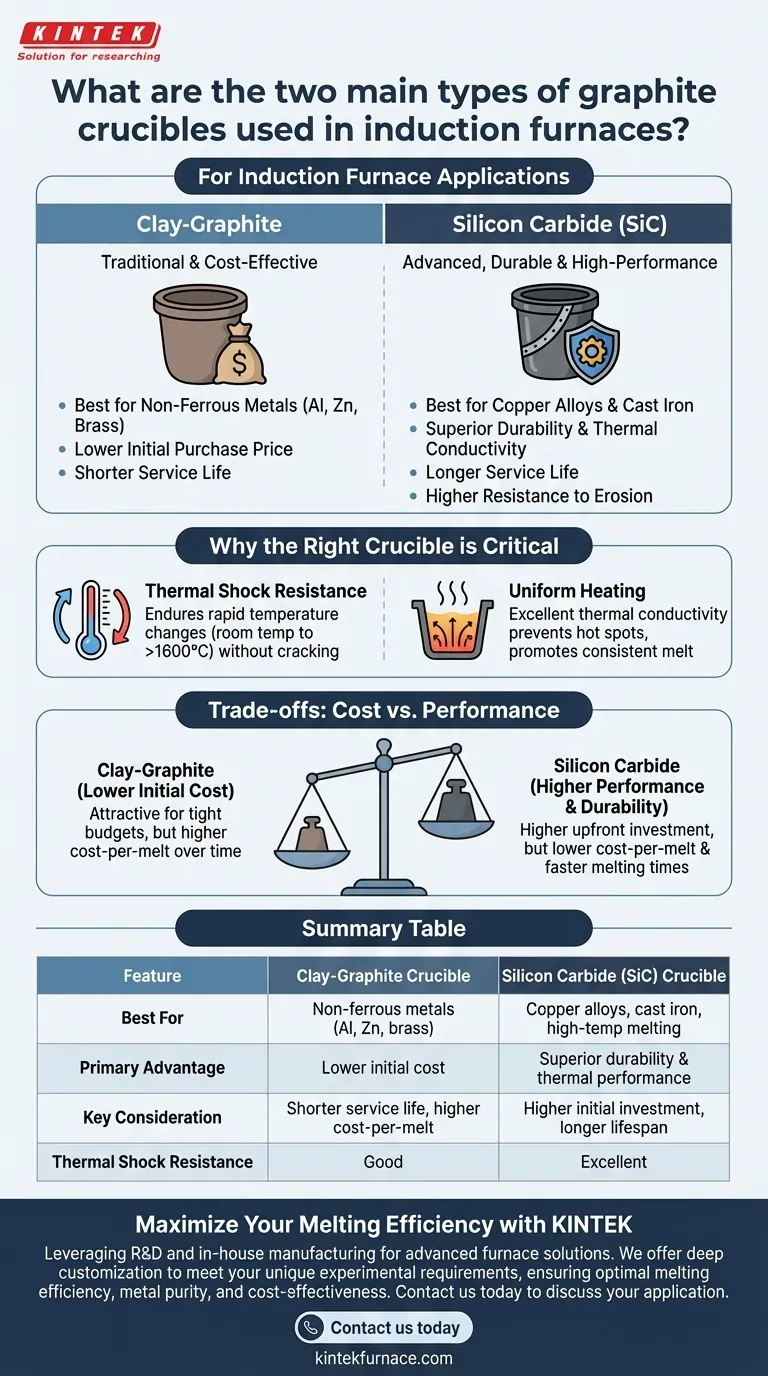

Para aplicaciones de hornos de inducción, los dos tipos principales de crisoles de grafito son el grafito-arcilla y el grafito-carburo de silicio. Los crisoles de grafito-arcilla son una opción tradicional y rentable, fabricados uniendo escamas de grafito con arcilla, mientras que los crisoles de grafito-carburo de silicio son un material compuesto más avanzado conocido por su durabilidad y rendimiento superiores a altas temperaturas. La selección entre ellos depende del metal específico que se esté fundiendo, la temperatura de operación requerida y la vida útil deseada.

Su elección de crisol no es solo una selección de material; es una decisión operativa crítica que impacta directamente la eficiencia de la fusión, la pureza del metal y el costo total por fusión. Comprender el equilibrio fundamental entre el costo inicial de un crisol de grafito-arcilla y el rendimiento a largo plazo de uno de carburo de silicio es clave.

Por qué el crisol adecuado es crítico

Un crisol para horno de inducción es más que un simple recipiente. Debe soportar choques térmicos extremos, resistir la erosión química del metal fundido y conducir el calor de manera eficiente para asegurar una fusión uniforme.

El papel de la resistencia al choque térmico

El crisol está sujeto a cambios rápidos y extremos de temperatura. Un material con alta resistencia al choque térmico puede soportar este ciclo desde la temperatura ambiente hasta más de 1600 °C (2900 °F) y viceversa sin agrietarse, lo que garantiza la seguridad operativa y la longevidad.

La importancia del calentamiento uniforme

Los materiales a base de grafito poseen una excelente conductividad térmica. Esta propiedad asegura que el calor generado por el campo de inducción se distribuya uniformemente por toda la carga de metal, evitando puntos calientes y promoviendo una fusión consistente y de alta calidad.

Un vistazo detallado a los dos tipos principales

Aunque ambos tipos utilizan grafito por sus propiedades térmicas, su composición dicta sus casos de uso ideales.

Crisoles de grafito-arcilla

Estos son el estándar tradicional, formados mezclando grafito en escamas natural con aglutinantes como arcilla y sílice, y luego cociéndolos para crear un enlace cerámico.

Son los más adecuados para fundir metales no ferrosos a temperaturas más bajas, como aluminio, latón y aleaciones de zinc. Su principal ventaja es un precio de compra inicial más bajo.

Crisoles de carburo de silicio (SiC)

Estos crisoles avanzados están hechos de un compuesto de carburo de silicio y grafito. El proceso de fabricación crea un material excepcionalmente denso y duradero.

Los crisoles de SiC ofrecen una resistencia superior, una excelente conductividad térmica y una mayor resistencia a la erosión. Esto los hace adecuados para una gama más amplia de metales, incluyendo aleaciones de cobre y hierro fundido, y asegura una vida útil significativamente más larga que sus contrapartes de grafito-arcilla.

Comprender las compensaciones: costo vs. rendimiento

Elegir un crisol requiere equilibrar la inversión inicial con el valor operativo a largo plazo.

El factor costo

Los crisoles de grafito-arcilla tienen un costo inicial más bajo, lo que los convierte en una opción atractiva para operaciones con presupuestos ajustados o programas de fusión poco frecuentes. Sin embargo, su vida útil más corta puede llevar a un mayor costo por fusión con el tiempo.

El factor rendimiento y durabilidad

Los crisoles de carburo de silicio tienen un precio más alto, pero ofrecen una vida útil mucho más larga, a menudo durando muchas veces más ciclos que los modelos de grafito-arcilla en condiciones similares. Su eficiencia térmica superior también puede conducir a tiempos de fusión más rápidos y un menor consumo de energía.

El factor de compatibilidad de materiales

La naturaleza química de la aleación que se funde es primordial. Los metales altamente reactivos pueden lixiviar elementos del crisol, lo que lleva a la contaminación. La estructura robusta y densa de un crisol de SiC generalmente ofrece una mejor resistencia a este ataque químico que una versión estándar de grafito-arcilla.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por sus objetivos y limitaciones operativas específicas.

- Si su enfoque principal es fundir metales no ferrosos a temperaturas más bajas con un presupuesto limitado: Un crisol de grafito-arcilla suele ser el punto de partida más rentable.

- Si su enfoque principal es la fusión a alta temperatura, maximizar el tiempo de actividad del horno o lograr el menor costo por fusión: La durabilidad y el rendimiento de un crisol de carburo de silicio proporcionarán un mejor retorno de la inversión.

En última instancia, seleccionar el crisol correcto es una elección estratégica que mejora la eficiencia, la seguridad y la calidad de sus operaciones de fusión.

Tabla resumen:

| Característica | Crisol de grafito-arcilla | Crisol de carburo de silicio (SiC) |

|---|---|---|

| Ideal para | Metales no ferrosos (Al, Zn, latón) | Aleaciones de cobre, hierro fundido, fusión a alta temperatura |

| Ventaja principal | Menor costo inicial | Durabilidad y rendimiento térmico superiores |

| Consideración clave | Vida útil más corta, mayor costo por fusión | Mayor inversión inicial, mayor vida útil |

| Resistencia al choque térmico | Buena | Excelente |

Maximice su eficiencia de fusión con el crisol adecuado

Elegir entre un crisol de grafito-arcilla rentable y un modelo de carburo de silicio de alto rendimiento es fundamental para la productividad y los resultados de su operación. KINTEK aprovecha una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos ayudarle a seleccionar o diseñar a medida la solución de crisol perfecta para satisfacer con precisión sus requisitos experimentales únicos, asegurando una eficiencia de fusión óptima, pureza del metal y rentabilidad.

Contáctenos hoy para discutir su aplicación y obtener asesoramiento experto sobre el crisol ideal para sus necesidades.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores