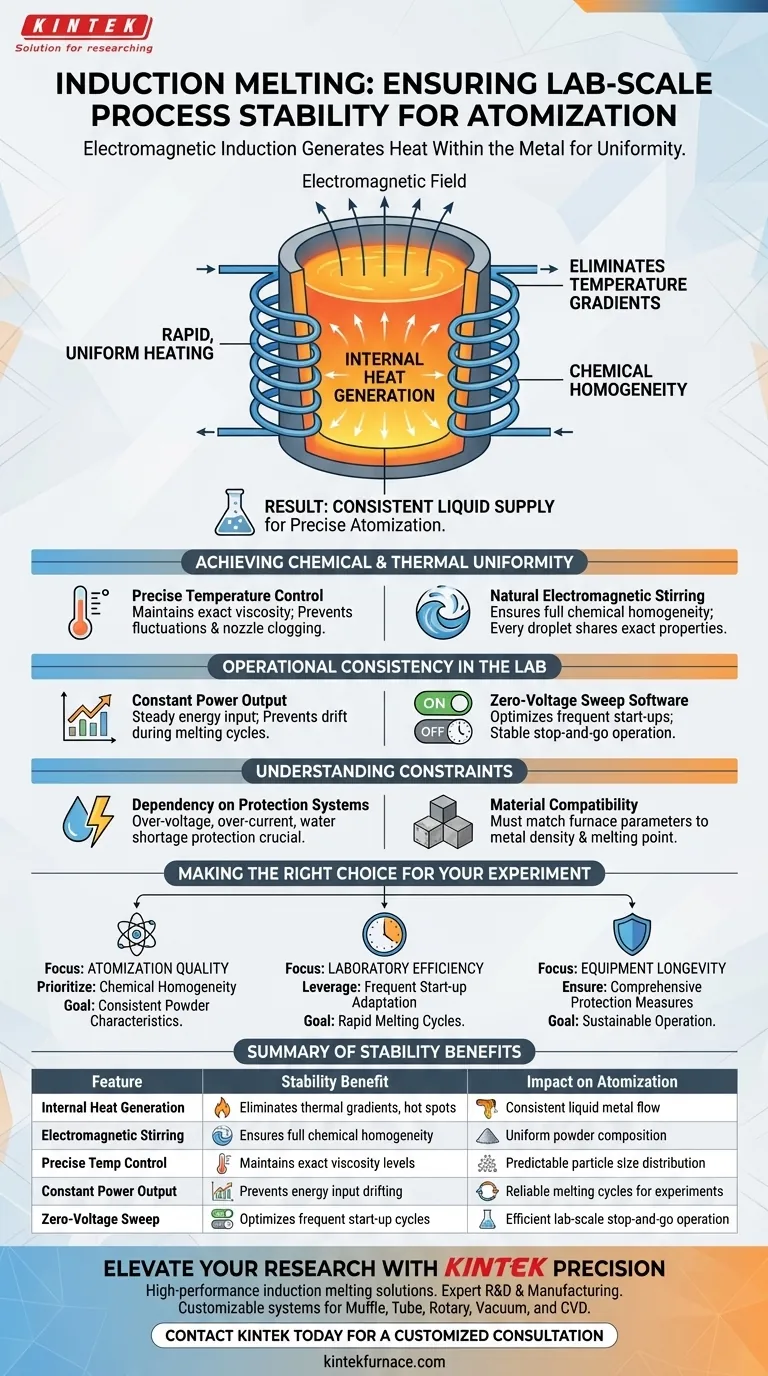

La fusión por inducción garantiza la estabilidad del proceso al utilizar la inducción electromagnética para generar calor directamente dentro del metal, en lugar de depender de fuentes de calor externas. Este método asegura un calentamiento rápido y uniforme que elimina los gradientes de temperatura y mantiene una estricta homogeneidad química en toda la masa fundida, lo cual es fundamental para un suministro líquido constante durante la atomización.

Al desacoplar la generación de calor de la combustión externa, los hornos de inducción ofrecen un control preciso de la temperatura y una mezcla inherente. Esto da como resultado una masa fundida químicamente homogénea que garantiza que el proceso de atomización por onda de detonación posterior reciba un flujo uniforme y predecible de metal líquido.

Logrando Uniformidad Química y Térmica

El Mecanismo de Calentamiento Uniforme

A diferencia de los hornos tradicionales que calientan un crisol desde el exterior, un horno de inducción utiliza un campo electromagnético para inducir calor dentro del propio metal. Esta generación interna de energía permite la fusión rápida de metales como el zinc, las aleaciones de aluminio y el acero inoxidable. Debido a que el calor se genera de manera uniforme, evita la formación de "puntos calientes" o zonas frías que desestabilizan el material.

Garantizando la Homogeneidad Química

Un requisito crítico para la atomización es que la composición del metal permanezca constante. El proceso de inducción promueve naturalmente la homogeneidad química dentro de la masa fundida. Esto asegura que cada gota producida durante el proceso de atomización por onda de detonación comparta exactamente las mismas propiedades químicas.

Control Preciso de la Temperatura

La estabilidad en la atomización depende en gran medida de la viscosidad, que está dictada por la temperatura. Los hornos de inducción proporcionan un control preciso sobre la temperatura de fusión, lo que permite a los operadores mantener el metal en el punto térmico exacto requerido. Esto evita fluctuaciones que podrían conducir a tamaños de partícula inconsistentes o a la obstrucción de la boquilla durante la fase de atomización.

Consistencia Operacional en el Laboratorio

Potencia de Salida Constante

Para mantener la estabilidad durante el ciclo de fusión, los hornos de inducción modernos están diseñados para entregar una potencia de salida constante. Esta característica no solo acelera la velocidad de fusión, sino que también garantiza que la entrada de energía se mantenga estable, evitando que las variables del proceso se desvíen durante un experimento.

Adaptación para Arranques Frecuentes

Los entornos de laboratorio a menudo requieren una operación de parada y arranque en lugar de una fundición industrial continua. Estos hornos utilizan software de barrido a voltaje cero, que optimiza el equipo para aplicaciones que requieren arranques frecuentes. Esto garantiza que el proceso permanezca estable y confiable, incluso cuando se cicla a través de múltiples experimentos distintos en un solo día.

Comprendiendo las Restricciones

Dependencia de los Sistemas de Protección

Si bien los hornos de inducción ofrecen alta estabilidad, dependen en gran medida de medidas de protección activas para mantenerla. La estabilidad del proceso depende del correcto funcionamiento de las protecciones contra sobretensión, sobrecorriente y falta de agua. Si el suministro de agua de refrigeración fluctúa o se superan los límites eléctricos, los protocolos de seguridad del sistema interrumpirán la fusión para evitar daños, deteniendo técnicamente la estabilidad del proceso para preservar la seguridad.

Compatibilidad de Materiales

Aunque son capaces de fundir una amplia gama de metales, desde metales preciosos como el oro y la plata hasta hierro y acero industriales, la estabilidad depende de la coincidencia de los parámetros del horno con la carga específica. Utilizar la configuración incorrecta para una densidad o punto de fusión de metal específico puede comprometer la eficiencia y la consistencia del campo de inducción.

Tomando la Decisión Correcta para su Experimento

Para asegurarse de que la configuración de su laboratorio cumpla con sus objetivos de investigación específicos, considere lo siguiente:

- Si su enfoque principal es la Calidad de Atomización: Priorice la capacidad del horno para mantener la homogeneidad química, ya que esto dicta directamente la consistencia de las características de su polvo final.

- Si su enfoque principal es la Eficiencia de Laboratorio: Aproveche el software de barrido a voltaje cero y la potencia de salida constante para manejar arranques frecuentes y ciclos de fusión rápidos.

- Si su enfoque principal es la Longevidad del Equipo: Asegúrese de que sus instalaciones puedan soportar las medidas de protección integrales, específicamente los requisitos de refrigeración por agua y regulación de voltaje.

La estabilidad superior de la fusión por inducción proviene de su capacidad para convertir el propio metal en la fuente de calor, eliminando variables para crear una alimentación perfectamente predecible para la atomización.

Tabla Resumen:

| Característica | Beneficio de Estabilidad | Impacto en la Atomización |

|---|---|---|

| Generación Interna de Calor | Elimina gradientes térmicos y puntos calientes | Flujo de metal líquido constante |

| Agitación Electromagnética | Garantiza una homogeneidad química completa | Composición uniforme del polvo |

| Control Preciso de Temperatura | Mantiene niveles de viscosidad exactos | Distribución predecible del tamaño de partícula |

| Potencia de Salida Constante | Evita la deriva de la entrada de energía | Ciclos de fusión confiables para experimentos |

| Barrido a Voltaje Cero | Optimiza los ciclos de arranque frecuentes | Operación eficiente de parada y arranque a escala de laboratorio |

Eleve su Investigación de Metales con la Precisión KINTEK

La consistencia es la columna vertebral de la ciencia de materiales exitosa. KINTEK ofrece soluciones de fusión por inducción de alto rendimiento diseñadas para ofrecer la estabilidad química y térmica requerida para la atomización avanzada.

Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas. Ya sea que esté fundiendo aleaciones de zinc o acero inoxidable, nuestra tecnología garantiza que su proceso permanezca estable de principio a fin.

¿Listo para optimizar la calidad de atomización de su laboratorio? Contacte a KINTEK hoy mismo para una consulta personalizada.

Guía Visual

Referencias

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué el horno de arco eléctrico al vacío es esencial para las aleaciones de Ti-Al? Logre una pureza y homogeneidad metálica superiores

- ¿Cuál es el principio de funcionamiento central de un horno de inducción para fundición? Aprovechando la energía electromagnética para la fusión limpia de metales

- ¿Qué papel desempeña la bobina en el proceso de fusión por inducción con IGBT? Es la clave para un calentamiento por inducción eficiente

- ¿Dónde se utiliza comúnmente el calentamiento por inducción? Descubra sus principales aplicaciones industriales y comerciales

- ¿Cómo funciona la cámara de vacío en un horno de fundición al vacío? Desbloquee la pureza y el rendimiento en la fundición de metales

- ¿Cuáles son las ventajas clave de usar un horno de fundición de oro por inducción sobre los métodos tradicionales? Logre Pureza, Velocidad y Eficiencia

- ¿Cuáles son los componentes principales de un horno de inducción con estructura de carcasa de aluminio? Una guía para una fusión eficiente y rentable

- ¿Cómo afecta un horno de inducción al tamaño de grano del cobre? Optimice la microestructura con calentamiento rápido