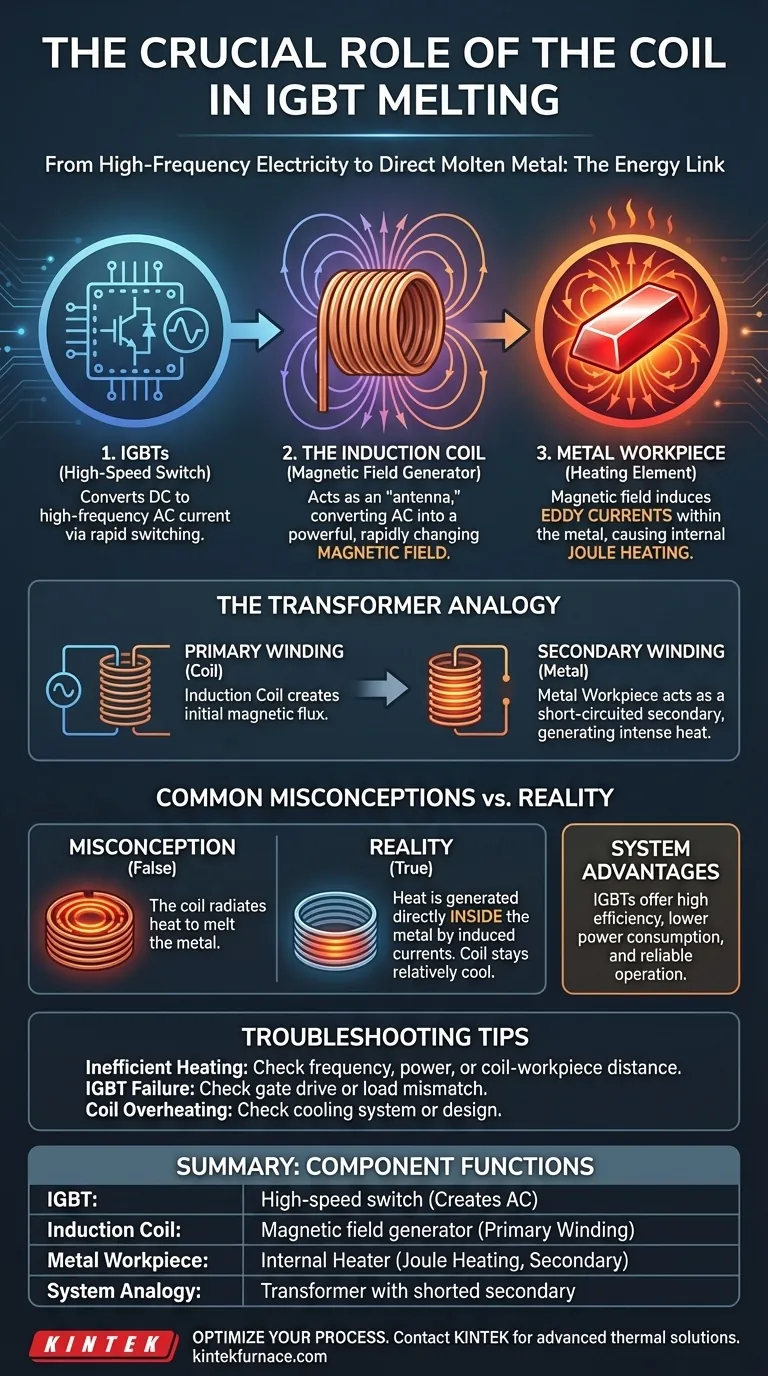

En un sistema de fusión por inducción basado en IGBT, el papel principal de la bobina es actuar como una antena, convirtiendo la corriente eléctrica de alta frecuencia del circuito IGBT en un campo magnético potente y de rápida variación. Este campo magnético es lo que induce calor directamente dentro del metal que se está fundiendo, sin ningún contacto físico. La bobina en sí no se calienta por diseño; es el vínculo crucial que transfiere energía desde la fuente de alimentación a la pieza de trabajo.

El principio fundamental no es que la bobina genere calor, sino que la bobina genere un campo magnético. El trabajo del IGBT es alimentar a la bobina con una corriente de alta frecuencia, y el trabajo de la bobina es utilizar esa corriente para crear el campo que induce corrientes parásitas (eddy currents) que generan calor dentro del metal objetivo.

Cómo funciona el sistema: De la electricidad al metal fundido

Un sistema de fusión con IGBT es un método altamente eficiente para convertir energía eléctrica en energía térmica. Este proceso se puede dividir en algunos pasos clave, con la bobina desempeñando un papel central en la transferencia de energía.

El IGBT como interruptor de alta velocidad

El proceso comienza con el transistor bipolar de puerta aislada (IGBT). Un IGBT es un potente dispositivo semiconductor que actúa como un interruptor electrónico extremadamente rápido y eficiente.

Un circuito de control, conocido como controlador de puerta (gate driver), le indica al IGBT que se encienda y apague miles de veces por segundo. Esta rápida conmutación es lo que genera una corriente alterna (CA) de alta frecuencia.

La bobina como generador de campo magnético

Esta CA de alta frecuencia se alimenta luego a la bobina de inducción, que generalmente está hecha de tubos de cobre huecos. A medida que la corriente fluye a través de la bobina, genera un campo magnético fuerte y rápidamente cambiante en el espacio dentro y alrededor de ella.

La pieza de metal a fundir (la "pieza de trabajo" o "carga") se coloca dentro de este campo magnético, pero no toca la bobina.

El metal como elemento calefactor

Según las leyes de la inducción electromagnética, este campo magnético cambiante induce potentes corrientes eléctricas dentro de la pieza de trabajo metálica conductora. Estas se conocen como corrientes parásitas (eddy currents).

Debido a que el metal tiene resistencia eléctrica, estas corrientes parásitas arremolinadas generan un calor inmenso a través de un proceso llamado calentamiento Joule. Este es el mismo principio que hace que el elemento calefactor de una estufa brille en rojo. El calor se genera dentro del metal mismo, lo que conduce a una fusión rápida y eficiente.

Comprender la analogía clave: Un transformador

La relación entre la bobina y la pieza de trabajo se entiende mejor como la de un transformador. Esto proporciona un modelo mental claro para todo el sistema.

La bobina es el devanado primario

La bobina de inducción, conectada a la fuente de alimentación del IGBT, actúa como el devanado primario del transformador. Su trabajo es crear el flujo magnético inicial.

El metal es el devanado secundario

La pieza de trabajo metálica actúa como el devanado secundario. El campo magnético de la bobina primaria "enlaza" con la pieza de trabajo, induciendo las corrientes parásitas.

El metal también es la resistencia

Fundamentalmente, la pieza de trabajo también actúa como su propia resistencia. Es como si tomaras el devanado secundario de un transformador y lo cortocircuitaras. La corriente inducida fluye contra la resistencia inherente del metal, que es lo que produce el calor intenso necesario para la fusión.

Conceptos erróneos comunes y ventajas del sistema

Comprender los roles distintos de cada componente ayuda a aclarar la eficiencia y las ventajas de esta tecnología.

Concepto erróneo: La bobina calienta el metal

Un error común es pensar que la bobina irradia calor como un quemador convencional. En realidad, la bobina permanece relativamente fresca y, a menudo, se refrigera con agua para disipar su propia pequeña cantidad de calor resistivo. El calor se genera directa e internamente dentro de la pieza de trabajo por las corrientes parásitas.

La ventaja de los IGBT

El uso de IGBT para alimentar la bobina ofrece importantes beneficios. Su alta velocidad de conmutación y eficiencia significan que se desperdicia menos energía en forma de calor dentro de la propia electrónica de control. Esto conduce a un menor consumo de energía y a circuitos de accionamiento más simples y fiables en comparación con las tecnologías más antiguas.

Aplicación de esto a su sistema

Comprender estos principios le permite diagnosticar mejor los problemas y optimizar el rendimiento.

- Si experimenta un calentamiento ineficiente: El problema puede no ser la bobina en sí, sino la frecuencia o la potencia suministrada por el circuito IGBT, o una distancia de acoplamiento inadecuada entre la bobina y la pieza de trabajo.

- Si sus IGBT están fallando: Esto podría indicar problemas en el circuito controlador de puerta o una desadaptación entre la fuente de alimentación y la carga presentada por la combinación de bobina y pieza de trabajo.

- Si su bobina se sobrecalienta: Este es un problema grave, que indica una falla en su sistema de refrigeración o un defecto de diseño que causa pérdidas resistivas excesivas.

Al considerar el sistema como un transformador accionado por IGBT, puede atribuir correctamente las funciones a los componentes y solucionar problemas de manera mucho más efectiva.

Tabla de resumen:

| Componente | Función principal en la fusión con IGBT |

|---|---|

| IGBT | Actúa como un interruptor de alta velocidad para crear corriente alterna de alta frecuencia. |

| Bobina de inducción | Convierte la corriente de alta frecuencia en un campo magnético de rápida variación. |

| Pieza de trabajo metálica | Se calienta internamente mediante corrientes parásitas inducidas (calentamiento Joule) a partir del campo magnético. |

| Analogía del sistema | Funciona como un transformador, con la bobina como devanado primario y el metal como secundario cortocircuitado. |

¿Tiene problemas con un calentamiento ineficiente o fallas en los componentes en su proceso de fusión?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas. Nuestra experiencia en sistemas de alta temperatura, incluidas configuraciones de calentamiento por inducción personalizadas, garantiza que obtenga precisamente el rendimiento que exige su aplicación.

Permítanos ayudarle a optimizar su proceso con equipos fiables y de alta eficiencia. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar sus requisitos específicos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5