En resumen, un horno de fundición de oro por inducción ofrece ventajas significativas en velocidad, pureza, control y eficiencia sobre los métodos tradicionales como los hornos de gas o resistencia. Funde el oro en minutos, previene la contaminación a través de un proceso sin contacto y utiliza agitación electromagnética para crear una aleación perfectamente homogénea, todo ello consumiendo menos energía.

La ventaja fundamental de la inducción no es solo una característica, sino un cambio de paradigma en el proceso de calentamiento en sí. En lugar de calentar el crisol, la inducción utiliza un campo electromagnético para generar calor directamente dentro del oro, dándole un control sin precedentes sobre la fusión.

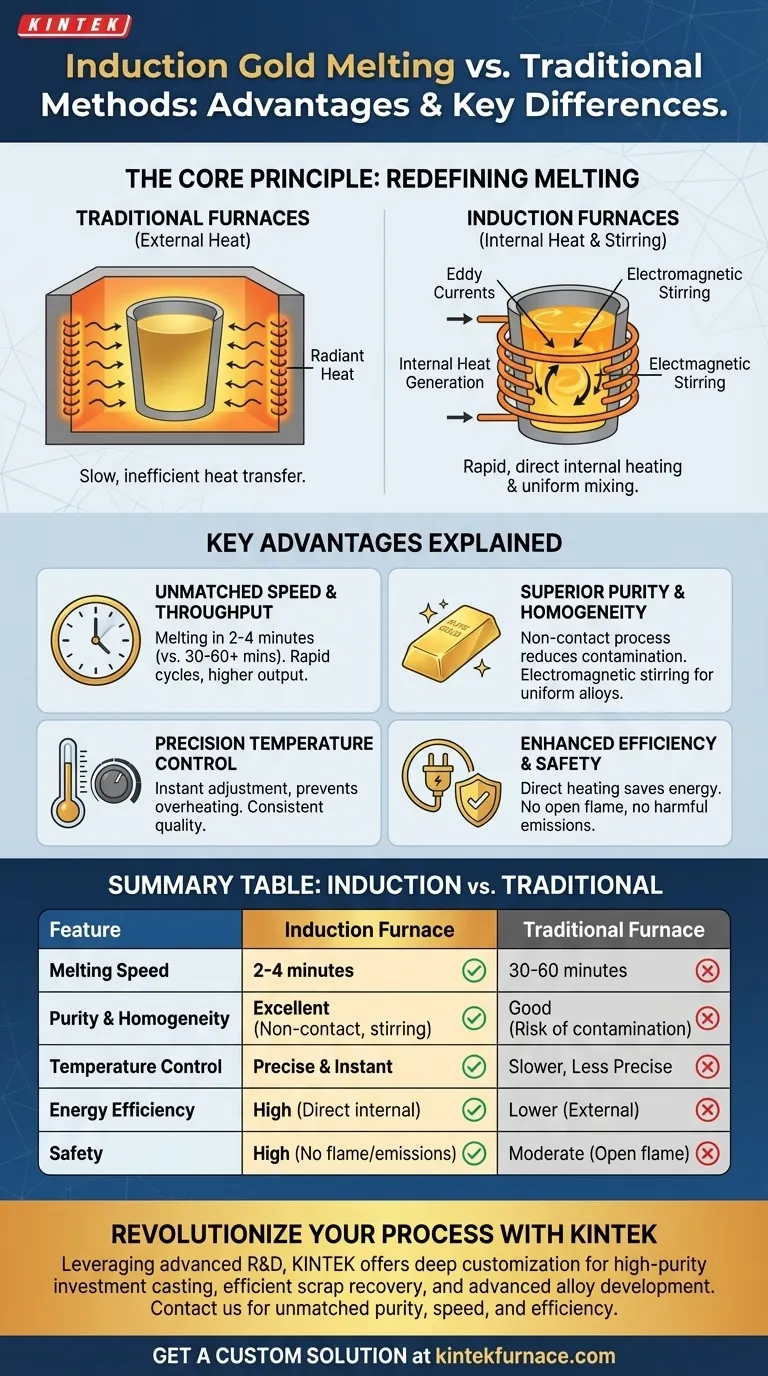

El Principio Fundamental: Cómo la Inducción Redefine la Fusión

Para comprender los beneficios, primero debe entender la diferencia fundamental en la tecnología. Los hornos tradicionales son como los hornos convencionales; calientan un elemento, que luego irradia calor al crisol y, finalmente, al metal.

El Poder de la Generación de Calor Interna

El calentamiento por inducción funciona más como un horno microondas. Un campo magnético alterno induce corrientes eléctricas (conocidas como corrientes de Foucault) directamente dentro del propio oro.

La resistencia eléctrica natural del metal hace que se caliente rápidamente desde el interior. Esto elimina la transferencia lenta e ineficiente de calor desde una fuente externa.

La Ventaja de la Agitación Electromagnética

Este mismo campo magnético también crea un efecto de agitación en todo el metal fundido. Esta es una característica crítica e incorporada que no se puede replicar fácilmente en los hornos tradicionales.

Esta agitación constante y suave asegura que todos los metales de una aleación, como el cobre o la plata, se distribuyan de manera perfectamente uniforme. El resultado es un producto final altamente homogéneo, libre de inconsistencias.

Ventajas Clave Explicadas

El cambio al calentamiento interno produce una cascada de beneficios que impactan la calidad, la velocidad y el costo operativo.

Velocidad y Rendimiento Inigualables

Debido a que el calor se genera instantáneamente dentro del oro, los tiempos de fusión se reducen drásticamente. Un proceso que podría llevar una hora en un horno tradicional se puede completar en solo 2 a 4 minutos con inducción.

Este rápido tiempo de ciclo se traduce directamente en una mayor producción y una mayor agilidad operativa.

Pureza y Homogeneidad Superiores

La inducción es un proceso de calentamiento sin contacto. La bobina de calentamiento nunca toca el crisol ni el metal, lo que reduce drásticamente el riesgo de contaminación por elementos calefactores.

Cuando se opera bajo vacío o en una atmósfera de gas inerte, la fusión por inducción puede producir materiales de una pureza excepcionalmente alta, lo cual es crítico para la fundición de inversión y aplicaciones avanzadas.

Control Preciso de Temperatura y Atmósfera

Los sistemas de inducción permiten un control de temperatura exacto y repetible. La potencia se puede ajustar instantáneamente, evitando el sobrecalentamiento que puede causar pérdida de metal o daño al crisol.

Este control preciso, combinado con la agitación electromagnética, asegura que cada lote tenga una temperatura y composición uniformes, lo que lleva a resultados consistentes y de alta calidad.

Mayor Eficiencia Energética y Seguridad

Al calentar solo el metal, los hornos de inducción desperdician muy poca energía calentando el aire o el equipo circundante. Este método de calentamiento directo es significativamente más eficiente energéticamente que los hornos tradicionales, lo que reduce los costos operativos a largo plazo.

Además, dado que no hay llama abierta ni combustible combustible, el proceso es inherentemente más seguro y no produce emisiones nocivas, creando un ambiente de trabajo más limpio.

Entendiendo las Compensaciones

Ninguna tecnología está exenta de consideraciones. La objetividad requiere reconocer dónde los métodos tradicionales aún pueden tener un lugar.

Inversión de Capital Inicial

Los hornos de inducción suelen requerir una mayor inversión inicial en comparación con los hornos simples de gas o resistencia. La tecnología, incluida la fuente de alimentación y el sistema de refrigeración por agua, es más compleja.

Complejidad Operacional

Si bien los sistemas modernos están altamente automatizados, son más sofisticados que un horno básico. Los operadores pueden requerir capacitación específica, y el mantenimiento implica electrónica y sistemas de refrigeración, no solo un simple reemplazo de refractarios o elementos.

Escala y Aplicación

Para operaciones de fusión a gran escala y de baja pureza (como la recuperación inicial de chatarra), un horno tradicional masivo podría ofrecer un costo por tonelada más bajo. La inducción sobresale en aplicaciones donde la calidad, la velocidad y la precisión son los factores dominantes.

Tomando la Decisión Correcta para su Objetivo

La mejor tecnología depende completamente de sus prioridades operativas.

- Si su enfoque principal es la máxima pureza y consistencia de la aleación: La inducción es la elección definitiva debido a su calentamiento sin contacto y agitación electromagnética.

- Si su enfoque principal es el alto rendimiento y la eficiencia energética: Los rápidos ciclos de fusión y el menor consumo de energía de la inducción ofrecen una clara ventaja a largo plazo.

- Si su enfoque principal es minimizar el costo inicial para fusiones de bajo volumen o no críticas: Un horno tradicional de gas o resistencia aún puede servir como un punto de entrada funcional.

En última instancia, adoptar la fusión por inducción es una decisión estratégica para priorizar el control, la calidad y la eficiencia en su proceso.

Tabla Resumen:

| Ventaja | Horno de Inducción | Horno Tradicional |

|---|---|---|

| Velocidad de Fusión | 2-4 minutos | 30-60 minutos |

| Pureza y Homogeneidad | Excelente (Sin contacto, agitación electromagnética) | Buena (Riesgo de contaminación, agitación limitada) |

| Control de Temperatura | Preciso e instantáneo | Más lento, menos preciso |

| Eficiencia Energética | Alta (Calentamiento interno directo) | Menor (Calentamiento externo) |

| Seguridad | Alta (Sin llama abierta, sin emisiones) | Moderada (Llama abierta, posibles emisiones) |

¿Listo para Revolucionar su Proceso de Fundición de Oro?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a joyeros, refinadores y laboratorios de investigación soluciones avanzadas de fundición por inducción. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios y de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de fundición, ya sea para fundición de inversión de alta pureza, recuperación eficiente de chatarra o desarrollo avanzado de aleaciones.

Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden ofrecer una pureza, velocidad y eficiencia inigualables para su operación.

Obtenga una Solución Personalizada

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5