En esencia, la cámara de vacío en un horno de fundición funciona como un recinto sellado donde se bombea el aire y otros gases atmosféricos para crear un entorno de ultra baja presión. Este vacío actúa como un escudo protector, evitando que el metal fundido reaccione con el oxígeno y otros gases, lo que de otro modo introduciría impurezas y comprometería la calidad del producto final.

La cámara de vacío no es simplemente un contenedor; es un sistema activo diseñado para crear un entorno químicamente puro. Su propósito principal es eliminar la interferencia atmosférica, asegurando la integridad del metal fundido desde el momento en que se funde hasta el momento en que se solidifica.

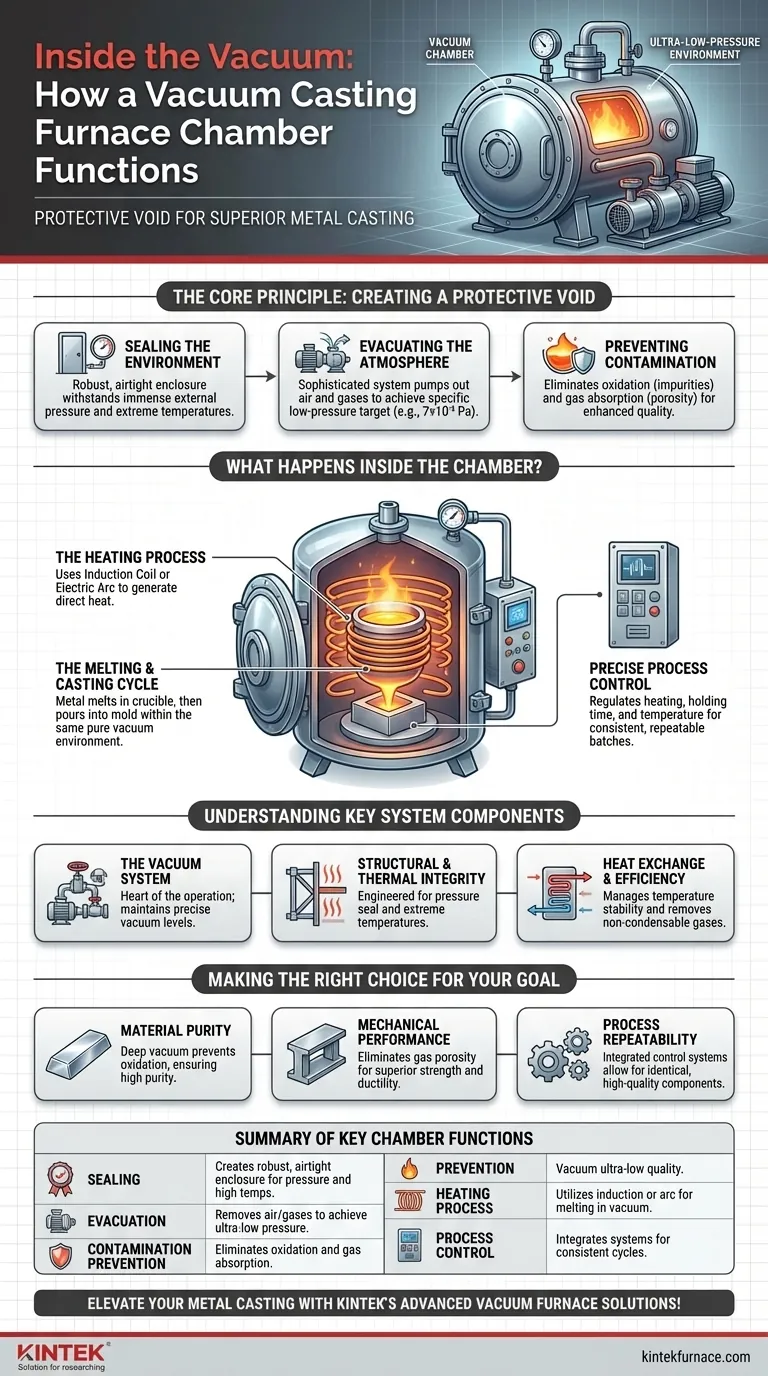

El Principio Central: Crear un Vacío Protector

Todo el proceso depende de la capacidad de la cámara para crear y mantener un vacío estable. Este concepto aparentemente simple es fundamental para producir componentes metálicos de alto rendimiento.

Sellado del Entorno

La cámara de un horno de fundición al vacío es un recinto robusto y sellado. Está diseñada para soportar la inmensa presión externa de la atmósfera una vez que se evacúa el aire interno, así como las temperaturas extremas generadas durante el proceso de fusión.

Evacuación de la Atmósfera

Un sistema de vacío sofisticado, que consta de potentes bombas, válvulas y manómetros, está conectado a la cámara. Este sistema elimina activamente el aire y otros gases para alcanzar un objetivo de baja presión específico, a menudo medido en Pascales (Pa).

Prevención de la Contaminación

Eliminar la atmósfera es crucial por dos razones:

- Prevención de la Oxidación: Sin vacío, el metal fundido caliente y reactivo se uniría instantáneamente con el oxígeno del aire. Esto crea óxidos (impurezas) que pueden debilitar la fundición final.

- Eliminación de la Absorción de Gas: Gases como el hidrógeno y el nitrógeno pueden disolverse en el metal fundido y luego formar diminutas burbujas o poros a medida que el metal se enfría. Esta porosidad por gas crea puntos débiles internos, reduciendo drásticamente la resistencia y la ductilidad del material.

¿Qué Sucede Dentro de la Cámara?

La cámara es donde tienen lugar las etapas críticas de fusión y fundición. Alberga todos los componentes necesarios en un entorno controlado.

El Proceso de Calentamiento

La cámara contiene una fuente de calor para fundir el metal en bruto (la carga). Los métodos comunes incluyen una bobina de inducción, que utiliza campos electromagnéticos para generar calor directamente dentro del metal, o un arco eléctrico, que funde el material con una descarga eléctrica de alta energía.

El Ciclo de Fusión y Fundición

La carga de metal en bruto se coloca dentro de un crisol, que luego se encierra dentro de la cámara de vacío. Una vez que se establece el vacío, se activa el sistema de calentamiento. Después de que el metal alcanza la temperatura deseada, se vierte en un molde, a menudo también ubicado dentro del mismo entorno de vacío para mantener la pureza.

Control Preciso del Proceso

Un sistema de control de temperatura trabaja junto con el sistema de vacío. Regula con precisión la velocidad de calentamiento, el tiempo de mantenimiento y la temperatura general para garantizar que el proceso de fusión sea consistente y repetible, lote tras lote.

Comprensión de los Componentes Clave del Sistema

La eficacia de la cámara de vacío depende de la integración de varios subsistemas críticos. La mala gestión de cualquier parte puede comprometer todo el proceso.

El Sistema de Vacío

Este es el corazón de la operación. Incluye bombas para crear el vacío, válvulas para aislar la cámara y manómetros para monitorear el nivel de presión. Mantener un nivel de vacío específico (por ejemplo, tan bajo como 7×10⁻³ Pa) es esencial para garantizar la pureza de las aleaciones altamente reactivas.

Integridad Estructural y Térmica

La cámara en sí debe ser una hazaña de la ingeniería. Debe mantener un sello perfecto bajo una diferencia de presión de una atmósfera completa mientras contiene simultáneamente un proceso que funciona a cientos o miles de grados Celsius.

Intercambio de Calor y Eficiencia

Los hornos avanzados incorporan sistemas de intercambio de calor para gestionar las temperaturas extremas. Estos sistemas, a veces utilizando un medio como agua en una camisa separada, ayudan a mantener la estabilidad térmica. También mejoran la eficiencia al eliminar los gases no condensables que de otro modo podrían obstaculizar la transferencia de calor dentro de la cámara.

Tomar la Decisión Correcta para su Objetivo

La función de la cámara de vacío permite directamente resultados de calidad específicos. Comprender este vínculo le ayuda a centrarse en los parámetros de proceso más críticos.

- Si su enfoque principal es la pureza del material: La capacidad del sistema de vacío para lograr y mantener un vacío profundo es el factor más crítico para prevenir la oxidación.

- Si su enfoque principal es el rendimiento mecánico: La eliminación de la porosidad por gas, garantizada por la eliminación de la atmósfera antes de la fusión, es esencial para lograr una resistencia y ductilidad superiores.

- Si su enfoque principal es la repetibilidad del proceso: Los sistemas integrados de control de temperatura y vacío son lo que le permite producir componentes idénticos y de alta calidad cada vez.

En última instancia, la cámara de vacío transforma la fundición de un simple proceso de fusión en una ciencia precisa de creación de materiales.

Tabla Resumen:

| Aspecto | Función |

|---|---|

| Sellado | Crea un recinto hermético y robusto para soportar la presión y las altas temperaturas. |

| Evacuación | Elimina el aire y los gases utilizando bombas y válvulas para lograr una ultra baja presión (p. ej., 7×10⁻³ Pa). |

| Prevención de Contaminación | Elimina la oxidación y la absorción de gas, reduciendo las impurezas y la porosidad en el producto final. |

| Proceso de Calentamiento | Utiliza bobinas de inducción o arcos eléctricos para fundir el metal dentro del entorno de vacío. |

| Control del Proceso | Integra sistemas de temperatura y vacío para ciclos de fusión y fundición consistentes y repetibles. |

¡Mejore su fundición de metales con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo pureza superior, rendimiento mecánico y repetibilidad del proceso. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus resultados!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje