En esencia, el calentamiento por inducción es un pilar de la industria moderna, utilizado principalmente en metalurgia para la fusión y el tratamiento térmico de metales, en la fabricación avanzada para procesos como la soldadura y la fabricación de semiconductores, e incluso en cocinas comerciales para cocinar. Sus aplicaciones abarcan desde enormes fundiciones que funden toneladas de acero hasta procedimientos delicados que requieren una precisión microscópica.

El calentamiento por inducción no es solo otra forma de generar calor; es un método para generar calor con extrema precisión, velocidad y eficiencia. Sus aplicaciones comunes capitalizan su capacidad única para calentar solo un material conductor eléctrico específico sin contacto físico, lo que lo convierte en una opción superior para procesos que exigen control y consistencia.

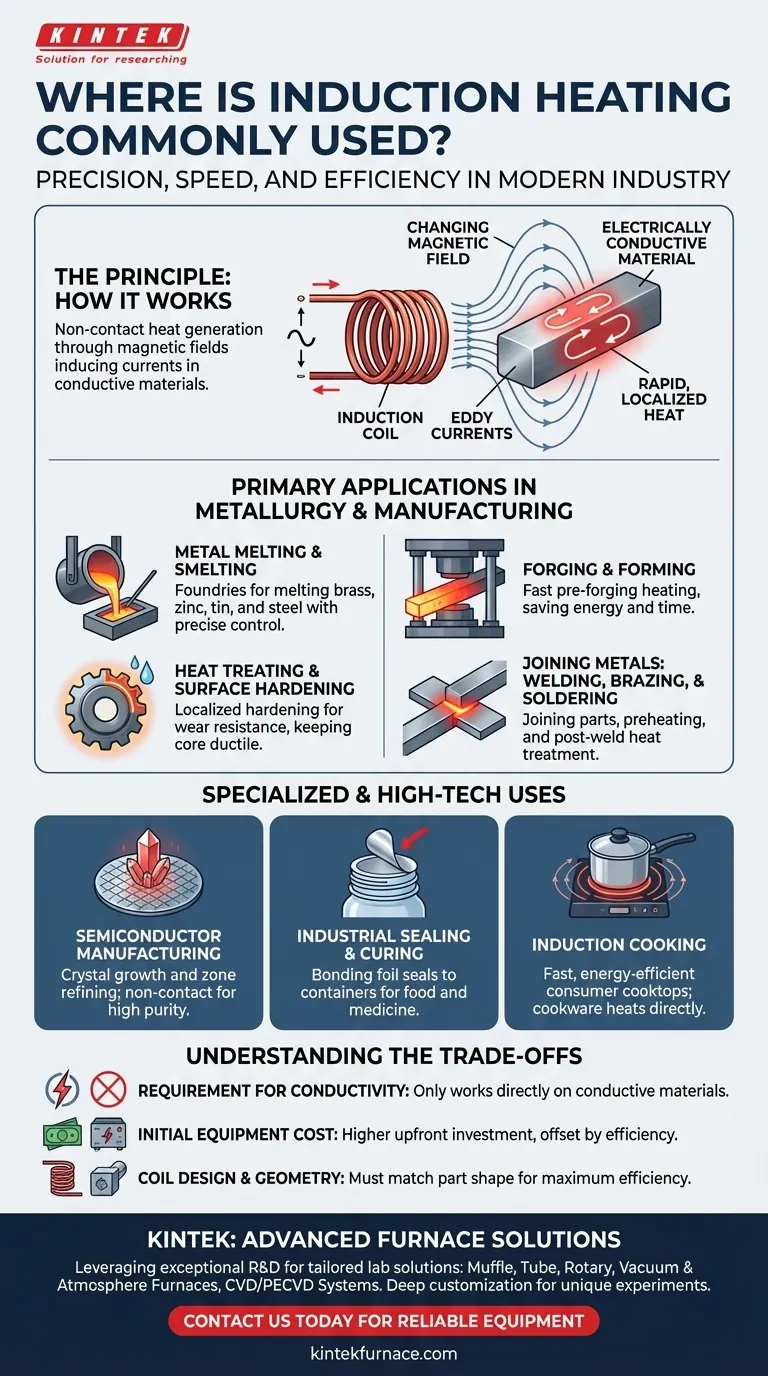

El principio que impulsa su uso

Para entender dónde se utiliza el calentamiento por inducción, primero debe comprender cómo funciona. Toda la tecnología se basa en dos elementos simples.

Un campo magnético cambiante

Un calentador por inducción utiliza una bobina a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esto crea un campo magnético que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Un material conductor eléctrico

Cuando se coloca una pieza de trabajo conductora eléctrica (como una pieza de metal) en este campo, el campo magnético induce pequeñas corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes de Foucault.

El resultado: calor rápido y localizado

La resistencia natural del metal al flujo de estas corrientes de Foucault genera un calor intenso e inmediato. El calor se genera dentro de la propia pieza de trabajo, no a partir de una llama externa o un elemento calefactor.

Aplicaciones principales en metalurgia y fabricación

La gran mayoría de las aplicaciones de calentamiento por inducción se encuentran en entornos industriales donde el metal debe calentarse o fundirse con rapidez y precisión.

Fusión y fundición de metales

En las fundiciones, los hornos de inducción son una herramienta fundamental para fundir metales no ferrosos como latón, zinc y estaño, así como para fundir y refinar acero. El proceso es limpio y permite un control preciso sobre la metalurgia de la aleación final.

Tratamiento térmico y endurecimiento superficial

La inducción es ideal para procesos de tratamiento térmico como el temple y el revenido de barras de acero. Debido a que el calor puede localizarse en un área muy específica, se usa ampliamente para el endurecimiento superficial. Esto crea una capa exterior resistente al desgaste en una pieza, como un diente de engranaje, mientras mantiene el núcleo dúctil y resistente.

Forja y conformado

Antes de que una pieza de metal pueda forjarse o prensarse en una nueva forma, debe calentarse a una temperatura maleable. La inducción se utiliza para este calentamiento previo a la forja porque es increíblemente rápida, calentando solo la pieza de trabajo y no todo el horno, lo que ahorra energía y tiempo.

Unión de metales: soldadura, soldadura fuerte y soldadura blanda

La inducción se utiliza para unir piezas metálicas mediante soldadura fuerte y soldadura blanda. También se puede usar para precalentar una sección de metal antes de soldar o para proporcionar un tratamiento térmico posterior a la soldadura para aliviar la tensión en la unión, mejorando su resistencia y longevidad.

Usos especializados y de alta tecnología

La precisión del calentamiento por inducción lo hace adecuado para tareas altamente especializadas más allá de la industria pesada.

Fabricación de semiconductores

En el entorno prístino de la fabricación de semiconductores, la inducción se utiliza para el crecimiento de cristales y el refinado por zonas. Debido a que es un método sin contacto, no introduce contaminantes, lo cual es crítico para producir cristales de silicio de alta pureza.

Sellado y curado industrial

Probablemente haya visto los resultados del sellado por inducción. Es la tecnología utilizada para unir los sellos de seguridad de papel de aluminio a la parte superior de botellas y recipientes de plástico para alimentos y medicamentos. Una capa de papel de aluminio en la tapa se calienta por inducción, derritiendo un polímero que la sella al borde del recipiente.

Cocina por inducción

A nivel de consumidor, las placas de cocina de inducción utilizan el mismo principio. El campo magnético de la placa de cocina induce corrientes de Foucault directamente en la olla o sartén, calentando el propio utensilio de cocina. Por eso, la superficie de cocción permanece fría al tacto y el proceso es tan rápido y energéticamente eficiente.

Comprendiendo las ventajas y desventajas

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El requisito de conductividad

El calentamiento por inducción funciona directamente solo en materiales que son eléctricamente conductores, como los metales. Los materiales no conductores como los plásticos o la cerámica no se pueden calentar directamente, aunque se pueden calentar indirectamente colocándolos en un crisol de grafito conductor.

Costo inicial del equipo

La inversión inicial para un sistema de calentamiento por inducción, incluida la fuente de alimentación y las bobinas personalizadas, puede ser mayor que la de un horno convencional de gas o de resistencia. Este costo a menudo se compensa con el tiempo gracias a una mayor eficiencia energética y un mayor rendimiento.

Diseño y geometría de la bobina

La bobina de inducción debe diseñarse para que coincida con la geometría de la pieza que se calienta para lograr la máxima eficiencia. Esto puede presentar un desafío para piezas muy complejas o para talleres que procesan una amplia variedad de formas de piezas en volúmenes bajos.

Tomando la decisión correcta para su objetivo

La selección del calentamiento por inducción depende completamente de los requisitos de su tarea específica.

- Si su enfoque principal es el calentamiento o la fusión a granel: La inducción ofrece una velocidad y eficiencia energética inigualables para procesos como la forja y el trabajo de fundición.

- Si su enfoque principal es el tratamiento superficial de precisión: Su calentamiento localizado es ideal para endurecer áreas específicas de una pieza o soldar juntas sin distorsionar toda la pieza de trabajo.

- Si su enfoque principal es un proceso limpio y de alta pureza: La naturaleza sin contacto del calentamiento por inducción lo hace esencial para la fabricación de semiconductores y aplicaciones médicas donde la contaminación es inaceptable.

Al comprender sus principios, puede aprovechar el calentamiento por inducción como una herramienta precisa, rápida y altamente eficiente para una amplia gama de desafíos industriales.

Tabla resumen:

| Área de aplicación | Usos clave |

|---|---|

| Metalurgia | Fusión de metales, tratamiento térmico, forja |

| Fabricación | Soldadura, soldadura fuerte, fabricación de semiconductores |

| Comercial | Cocina por inducción, sellado industrial |

¿Necesita soluciones avanzadas de hornos de alta temperatura para su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones personalizadas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para mejorar sus procesos con nuestro equipo confiable y eficiente.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material