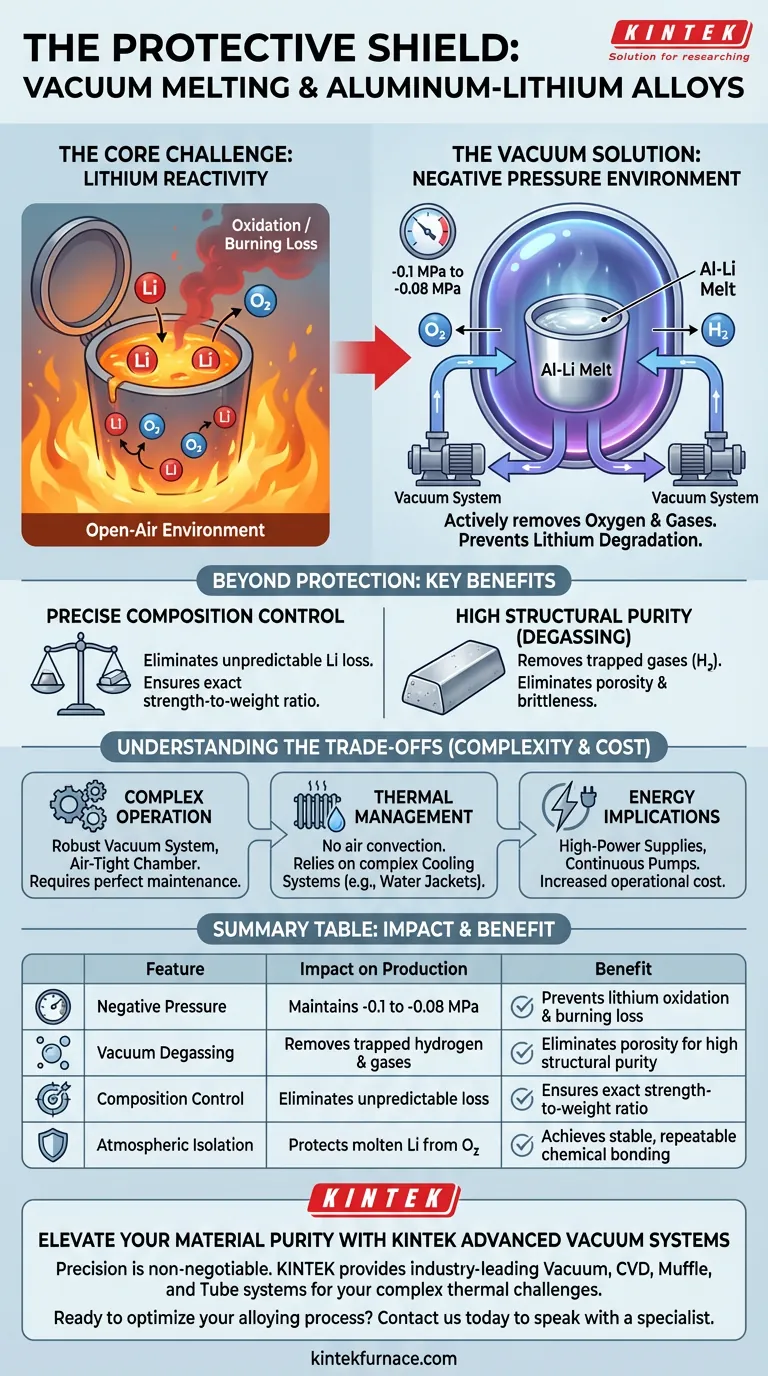

El papel principal de un horno de fusión al vacío en la producción de aleaciones de aluminio-litio es actuar como un escudo protector contra la degradación química. Crea un entorno de presión negativa específico, típicamente entre -0.1 MPa y -0.08 MPa, para evitar que el litio, un elemento altamente reactivo, se oxide o se queme durante el proceso de fusión.

Conclusión Clave El procesamiento de aleaciones de aluminio-litio requiere un delicado equilibrio entre alto calor y estabilidad química. El horno de fusión al vacío resuelve el problema crítico de la pérdida de litio, asegurando que la aleación final conserve su composición precisa prevista y logre una alta pureza estructural al eliminar los gases atrapados.

El Desafío Crítico del Aluminio-Litio

El Problema de la Reactividad

El litio es un elemento excepcionalmente reactivo, especialmente cuando se expone a altas temperaturas. En un entorno normal de aire abierto, el litio fundido reaccionaría instantáneamente con el oxígeno.

Esta reacción conduce a una pérdida significativa por "quemado", donde el contenido de litio se consume en lugar de integrarse en la aleación. Esto hace imposible lograr una composición química estable sin una atmósfera controlada.

La Solución del Vacío

El horno de fusión al vacío aborda esto evacuando el aire para crear un entorno de presión negativa.

Al mantener una presión entre -0.1 MPa y -0.08 MPa, el horno elimina el oxígeno que de otro modo alimentaría la oxidación del litio. Esto permite que el aluminio y el litio se unan eficazmente sin que el litio se degrade.

Más Allá de la Protección: Mejora de la Calidad de la Aleación

Control Preciso de la Composición

El valor de una aleación de aluminio-litio reside en su relación específica resistencia-peso, que depende completamente del porcentaje exacto de litio.

Dado que el entorno de vacío previene la pérdida por quemado, los fabricantes pueden predecir y controlar la composición química final con alta precisión. No hay necesidad de "sobre-dosificar" la mezcla para compensar pérdidas impredecibles.

Reducción de la Adsorción de Gas

El aluminio fundido es propenso a absorber hidrógeno y otros gases de la atmósfera, lo que crea porosidad (burbujas) en el metal solidificado.

El entorno de vacío desgasifica activamente la fusión. Al reducir la presión, disminuye la solubilidad de los gases en el metal líquido, lo que hace que los gases atrapados escapen. Esto da como resultado una aleación de alta pureza y una integridad mecánica superior.

Comprender las Compensaciones

Complejidad de la Operación

Aunque esencial para la calidad, la fusión al vacío añade capas de complejidad en comparación con la fundición estándar. El sistema requiere un Sistema de Vacío robusto (bombas, válvulas, tuberías) que debe mantenerse perfectamente. Cualquier fuga en la cámara hermética compromete inmediatamente el lote.

Requisitos de Gestión Térmica

Operar en vacío elimina la capacidad de disipar el calor por convección de aire. Por lo tanto, estos hornos dependen en gran medida de Sistemas de Refrigeración complejos, como camisas refrigeradas por agua, para regular la temperatura del cuerpo del horno y prevenir el sobrecalentamiento del propio equipo.

Implicaciones Energéticas y de Costos

El proceso implica el funcionamiento de Fuentes de Alimentación de Frecuencia Media de alta potencia y bombas de vacío continuas. Esto aumenta significativamente el consumo de energía y el costo operativo por kilogramo de aleación producida en comparación con los métodos no de vacío.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la fusión al vacío para su proyecto específico, considere estas prioridades:

- Si su enfoque principal es la Precisión Química: Priorice el mantenimiento de un nivel de vacío constante entre -0.1 MPa y -0.08 MPa para garantizar que el contenido de litio permanezca estable y predecible.

- Si su enfoque principal es el Rendimiento Mecánico: Concéntrese en la fase de desgasificación del ciclo de vacío para garantizar que se eliminen todos los gases adsorbidos, evitando la porosidad y la fragilidad.

El éxito en la producción de aleaciones de aluminio-litio no solo depende de la fusión del metal, sino de aislarlo estrictamente de la atmósfera para preservar sus componentes reactivos.

Tabla Resumen:

| Característica | Impacto en la Producción de Aluminio-Litio | Beneficio |

|---|---|---|

| Presión Negativa | Mantiene de -0.1 MPa a -0.08 MPa | Previene la oxidación del litio y la pérdida por quemado |

| Desgasificación por Vacío | Elimina el hidrógeno atrapado y los gases atmosféricos | Elimina la porosidad para una alta pureza estructural |

| Control de Composición | Elimina la pérdida reactiva impredecible | Garantiza una relación resistencia-peso exacta |

| Aislamiento Atmosférico | Protege el litio fundido del oxígeno | Logra un enlace químico estable y repetible |

Mejore la Pureza de su Material con los Sistemas Avanzados de Vacío de KINTEK

La precisión es innegociable cuando se trabaja con elementos reactivos como el litio. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas líderes en la industria de Vacío, CVD, Muffle, Tubo y Rotativos diseñados para resolver sus desafíos térmicos más complejos.

Ya sea que necesite eliminar la porosidad o garantizar composiciones de aleación estables, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar su proceso de aleación? Contáctenos hoy mismo para hablar con un especialista y descubra cómo la tecnología de precisión de KINTEK puede mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo se aplica el tratamiento térmico al vacío a las aleaciones elásticas? Libere el máximo rendimiento en dispositivos aeroespaciales y médicos

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Qué ventajas técnicas ofrecen los hornos de alta temperatura al vacío para el soldadura fuerte de paneles sándwich? Lograr uniones más fuertes

- ¿Cómo mejora un horno de soldadura fuerte al vacío el envejecimiento del 17-4PH? Microestructura de precisión y integridad superior de la superficie