Los principales beneficios de un horno de inducción son su excepcional eficiencia energética, el control preciso del proceso y la alta pureza del metal que produce. A diferencia de los hornos tradicionales alimentados por combustible que calientan el entorno alrededor del metal, un horno de inducción utiliza un campo electromagnético para calentar el metal directamente. Esta diferencia fundamental da como resultado un proceso de fusión más limpio, rápido y rentable.

La ventaja principal de la tecnología de inducción radica en su método de calentamiento directo y sin contacto. Esta diferencia fundamental con los hornos tradicionales conduce a una eficiencia energética superior, un control preciso del proceso y una fusión más limpia, lo que en última instancia resulta en menores costes operativos y productos finales de mayor calidad.

La base: cómo el calentamiento directo impulsa la eficiencia

La eficiencia de un horno de inducción proviene de su método único de transferencia de energía. Al generar calor directamente dentro de la carga metálica, evita las enormes pérdidas de energía inherentes a los sistemas basados en la combustión.

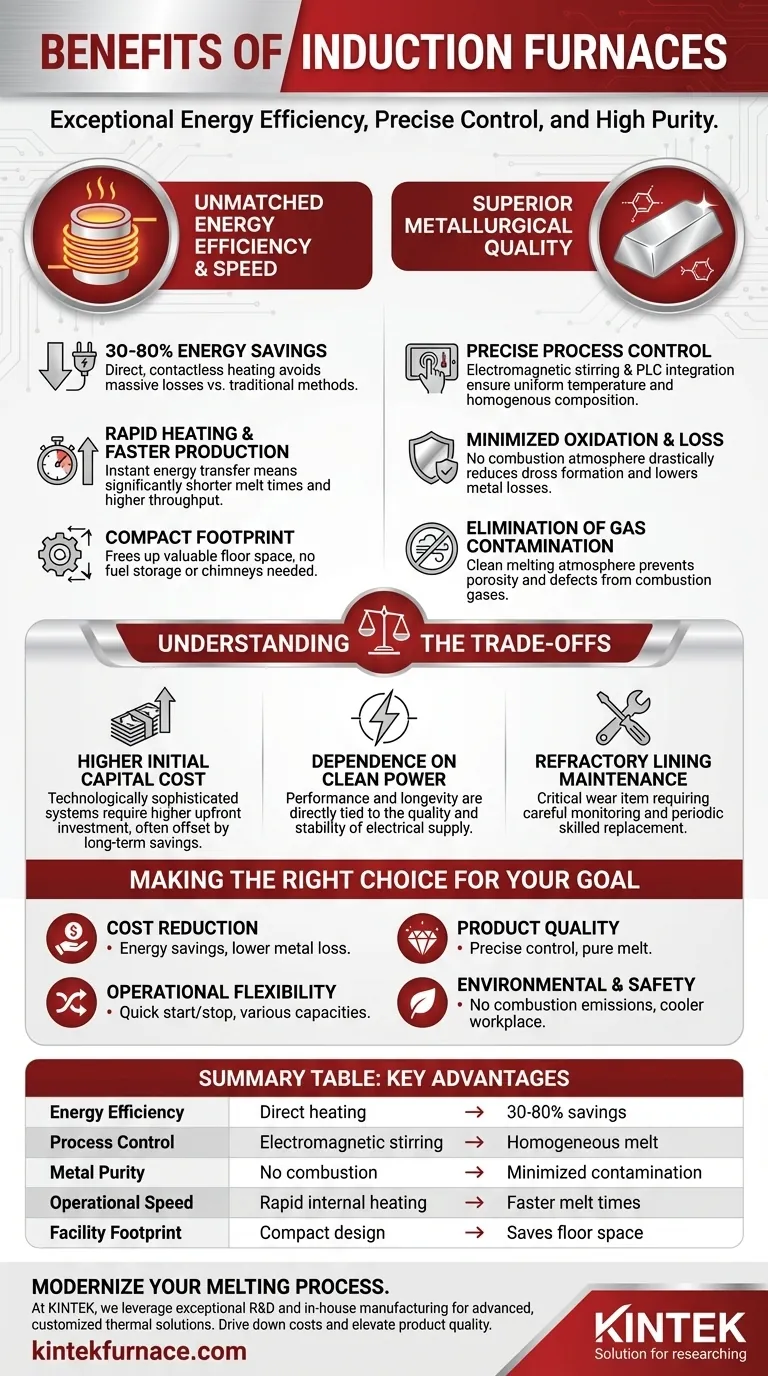

Eficiencia energética inigualable

Los hornos de inducción pueden ofrecer ahorros de energía del 30% al 80% en comparación con los métodos tradicionales. Debido a que el calor se genera dentro del propio metal, se desperdicia muy poca energía calentando las paredes del horno o el aire circundante.

Además, existe cero pérdida de calor en espera, ya que la energía solo se consume cuando el ciclo de fusión está activo.

Calentamiento rápido y velocidad de producción

La energía se transfiere al metal casi instantáneamente, lo que resulta en velocidades de calentamiento significativamente más rápidas y tiempos de fusión más cortos. Esto se traduce directamente en una mayor eficiencia de producción y rendimiento para su operación.

Tamaño compacto

Los sistemas de fusión por inducción son notablemente compactos. No requieren espacio para el almacenamiento de combustible, chimeneas o sistemas complejos de manejo de gases de escape, lo que libera valioso espacio en el suelo y puede reducir los costes generales de las instalaciones operativas.

Lograr una calidad metalúrgica superior

El calentamiento directo proporciona un nivel de control que simplemente es inalcanzable con los hornos alimentados por combustible. Este control es la clave para producir metal de una calidad consistentemente superior.

Control preciso de la temperatura y la composición

El campo electromagnético agita naturalmente el baño fundido, creando una temperatura altamente uniforme y una composición química homogénea en toda la fusión.

Los hornos modernos integrados con PLCs (Controladores Lógicos Programables) permiten un control preciso y repetible de todo el proceso, lo que permite a los operadores programar recetas de fusión específicas para diferentes aleaciones.

Minimización de la oxidación y la pérdida de metal

Debido a que no hay combustión, no hay subproductos ricos en oxígeno que reaccionen con el metal fundido. Esto reduce drásticamente la oxidación y la formación de escoria, lo que conduce a menores pérdidas de metal y un mayor rendimiento de sus materias primas.

Eliminación de la contaminación por gases

Los hornos alimentados por combustible introducen gases como hidrógeno y carbono del proceso de combustión, que pueden disolverse en el metal y causar defectos como porosidad. La fusión por inducción se realiza en una atmósfera limpia, eliminando esta fuente de contaminación por gases.

Comprensión de las compensaciones

Si bien los beneficios son sustanciales, una evaluación objetiva requiere reconocer las consideraciones y los posibles desafíos asociados con la tecnología de inducción.

Mayor coste inicial de capital

Los sistemas de hornos de inducción son tecnológicamente sofisticados y, a menudo, requieren una mayor inversión inicial en comparación con los tipos de hornos tradicionales más simples. Sin embargo, este coste se compensa frecuentemente con ahorros operativos a largo plazo.

Dependencia de energía limpia

El rendimiento y la eficiencia del horno están directamente relacionados con la calidad y estabilidad de su suministro eléctrico. Las caídas, sobretensiones o armónicos de potencia pueden afectar la operación del horno y la longevidad de los componentes.

Mantenimiento del revestimiento refractario

El revestimiento refractario que contiene el metal fundido es un elemento de desgaste crítico. Su estado debe ser monitoreado cuidadosamente y requiere un reemplazo periódico por personal cualificado, lo que representa un coste operativo continuo significativo.

Tomar la decisión correcta para su objetivo

Seleccionar la tecnología de fusión adecuada depende totalmente de sus prioridades operativas. Los hornos de inducción ofrecen un caso convincente en varios objetivos comerciales clave.

- Si su enfoque principal es la reducción de costes: El ahorro significativo de energía, la menor pérdida de metal y la eliminación de los costes de combustible ofrecen un camino claro hacia menores gastos operativos a largo plazo.

- Si su enfoque principal es la calidad del producto: El control preciso de la temperatura, la fusión homogénea y la atmósfera limpia garantizan una pureza metalúrgica y una consistencia superiores en cada lote.

- Si su enfoque principal es la flexibilidad operativa: La capacidad de arrancar, detener y fundir rápidamente diversos metales y aleaciones en capacidades que van desde kilogramos hasta toneladas convierte a la inducción en una solución altamente adaptable.

- Si su enfoque principal es la seguridad ambiental y del trabajador: La eliminación de las emisiones de combustión y un lugar de trabajo más fresco y silencioso lo convierten en la opción superior para cumplir con las normas modernas de EHS (Medio Ambiente, Salud y Seguridad).

En última instancia, la adopción de la tecnología de horno de inducción es una decisión estratégica para modernizar su proceso de fusión para una mayor eficiencia, control y calidad.

Tabla de resumen:

| Beneficio | Ventaja clave | Impacto |

|---|---|---|

| Eficiencia energética | Calentamiento directo y sin contacto | Ahorro de energía del 30-80% frente a métodos tradicionales |

| Control del proceso | Agitación electromagnética e integración con PLC | Fusión homogénea y control preciso de la temperatura |

| Pureza del metal | Ausencia de atmósfera de combustión | Oxidación minimizada y eliminación de la contaminación por gases |

| Velocidad operativa | Calentamiento rápido e interno | Tiempos de fusión más rápidos y mayor rendimiento de producción |

| Huella de la instalación | Diseño compacto, sin sistemas de combustible | Ahorra valioso espacio en el suelo y reduce los costes de las instalaciones |

¿Listo para modernizar su proceso de fusión con la eficiencia y precisión de un horno de inducción?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones térmicas avanzadas para diversos laboratorios e instalaciones de producción. Nuestras amplias capacidades de personalización garantizan que su sistema de horno de inducción se adapte con precisión para satisfacer sus requisitos operativos únicos de pureza del metal, ahorro de energía y control del proceso.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo un horno de inducción KINTEK puede reducir sus costes y elevar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas