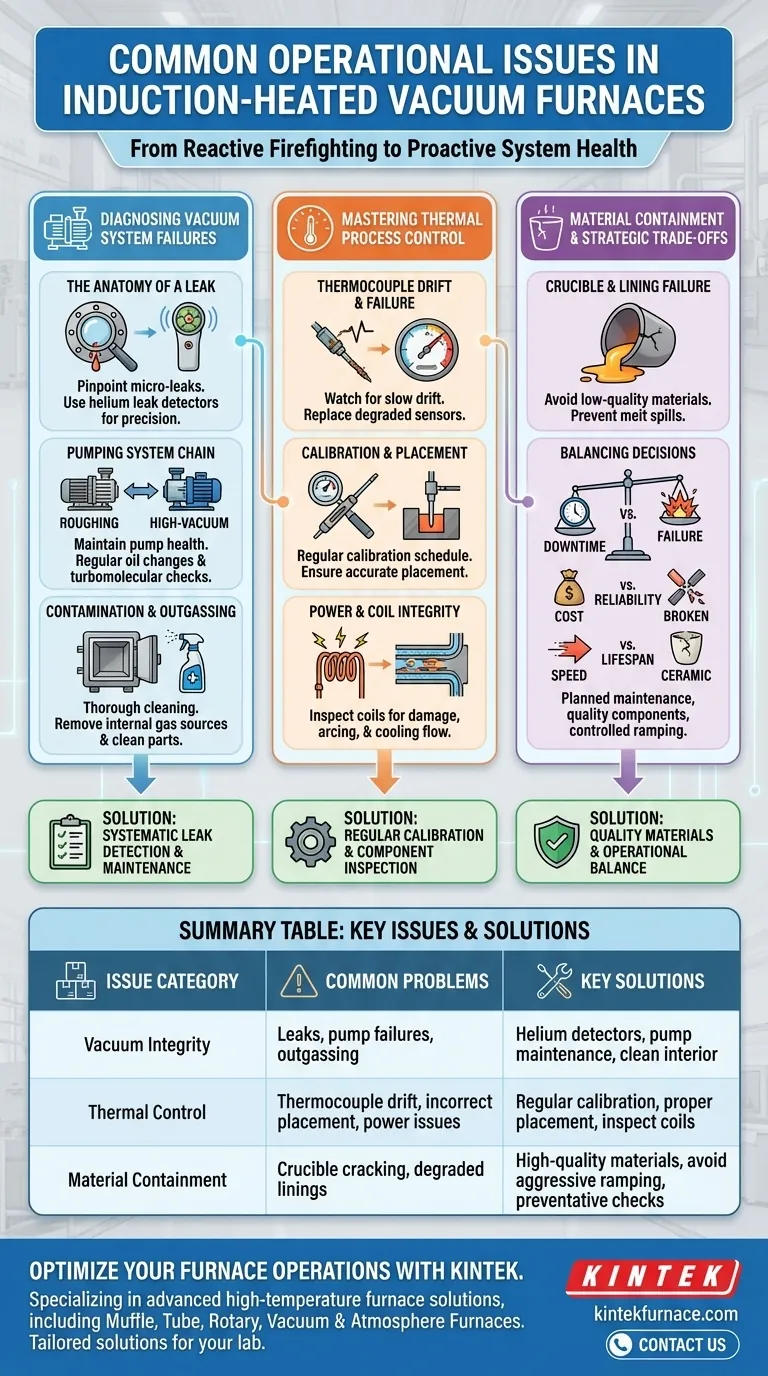

Los problemas operativos más comunes en los hornos de vacío calentados por inducción se dividen en tres categorías: mantener la integridad del vacío, garantizar un control térmico preciso y prevenir fallas en la contención de la fusión o el material. Abordar estos problemas requiere un enfoque sistemático que comience con la comprensión de sus causas raíz, desde pequeñas fugas en los sellos y la deriva de los sensores hasta una selección inadecuada del crisol y el revestimiento del horno degradado.

La clave para un funcionamiento confiable del horno no es solo reaccionar a las fallas, sino comprender que la mayoría de los problemas son síntomas de una interrupción en el mantenimiento preventivo, el procedimiento operativo o la selección de componentes. Cambiar el enfoque de la extinción de incendios a la salud del sistema es primordial.

Diagnóstico de fallas del sistema de vacío

Un vacío profundo y estable es la base de todo el proceso. Cuando no se puede alcanzar ni mantener el nivel de vacío objetivo, se ve comprometida la calidad del producto final, desde palas de turbina aeroespaciales hasta implantes médicos.

La anatomía de una fuga

La causa más frecuente de un vacío insuficiente es una fuga. Esto puede variar desde una brecha importante hasta una colección de microfugas difíciles de localizar.

La solución de problemas debe ir más allá de una simple inspección visual. Implica una inspección sistemática de todos los posibles puntos de falla, incluidos los sellos de las puertas, las entradas de alimentación y agua, y los puertos de los sensores. El uso de un detector de fugas de helio es el estándar profesional para localizar fugas pequeñas y difíciles de encontrar.

El sistema de bombeo como una cadena

El sistema de vacío es una secuencia de bombas que trabajan juntas, generalmente una bomba de vacío primaria mecánica y una bomba de alto vacío (de difusión o turbomolecular). Un problema en una etapa evitará que todo el sistema funcione correctamente.

Si la bomba primaria no logra alcanzar su presión base, la bomba de alto vacío no puede asumir el control de manera efectiva. El mantenimiento regular, como los cambios de aceite para las bombas mecánicas y el monitoreo de la salud de las bombas turbomoleculares, no es negociable.

Contaminación y desgasificación

A veces, el problema no es una fuga, sino una fuente de gas desde el interior del horno. Este fenómeno, conocido como desgasificación, puede provenir del material que se está procesando, contaminantes en las paredes del horno o accesorios.

Los materiales con alta presión de vapor pueden liberar cantidades significativas de gas cuando se calientan, lo que podría abrumar al sistema de bombeo. Una limpieza exhaustiva del interior del horno y asegurar que las piezas estén limpias antes de cargarlas puede mejorar drásticamente el rendimiento del vacío.

Dominio del control del proceso térmico

La medición de temperatura inexacta o el calentamiento inconsistente pueden arruinar un lote, lo que resulta en piezas con propiedades de material incorrectas. El control es una función del sensor, el controlador y el sistema de suministro de energía.

El termopar: su sensor crítico

El termopar es el sensor principal para la medición de la temperatura, pero también es un punto de falla común. Las altas temperaturas, los vapores químicos y la vibración mecánica pueden hacer que se degrade y proporcione lecturas inexactas.

La falla del termopar a menudo no es repentina. Se manifiesta como una lenta deriva en la precisión. La alta presión de vapor de ciertos materiales puede atacar la vaina del termopar, lo que lleva a una falla prematura.

La importancia de la calibración y la ubicación

Confiar en un termopar sin un programa de calibración regular es un riesgo significativo. Los termopares deben verificarse periódicamente con respecto a una referencia calibrada para garantizar que sus lecturas sean precisas.

Igual de importante es la ubicación. El termopar debe colocarse para medir la temperatura real de la carga de trabajo, no un punto caliente o frío cercano. La colocación incorrecta conduce a un proceso que se controla, pero no se controla correctamente.

Integridad de la fuente de alimentación y la bobina de inducción

El calentamiento en sí es impulsado por la bobina de inducción. El daño o la degradación de esta bobina afectan directamente el rendimiento.

Revise la bobina en busca de cualquier signo de arco, daño físico o conductos de enfriamiento obstruidos. Un cortocircuito entre las espiras de la bobina o una restricción en el flujo del refrigerante puede provocar un calentamiento desigual y una posible falla de la fuente de alimentación.

Comprensión de las compensaciones

Lograr un funcionamiento consistente y confiable del horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es esencial para tomar decisiones operativas y financieras sólidas.

Tiempo de inactividad por mantenimiento frente a falla imprevista

Programar tiempo de inactividad planificado para el mantenimiento preventivo puede parecer una pérdida de tiempo de producción. Sin embargo, este costo es mínimo en comparación con el costo de una falla catastrófica durante una ejecución de producción crítica, que puede resultar en un lote desechado, daños extensos y retrasos significativos.

Costo del componente frente a la confiabilidad del sistema

Usar consumibles de bajo costo, como termopares o crisoles, a menudo es una falsa economía. Un crisol barato que se agrieta puede provocar un derrame de fusión, destruyendo el revestimiento del horno y la bobina de inducción, una reparación que cuesta miles de veces más que los ahorros iniciales. Invertir en materiales de alta calidad y apropiados es una forma de seguro.

Rampas agresivas frente a vida útil del componente

Forzar las tasas de calentamiento y enfriamiento más rápidas posibles puede aumentar el rendimiento, pero ejerce una inmensa tensión térmica en los componentes, especialmente en los crisoles cerámicos y el aislamiento del horno. Esto puede acortar drásticamente su vida útil, lo que lleva a reemplazos más frecuentes y un mayor riesgo de fallas en el proceso.

Tomar la decisión correcta para su objetivo

Su estrategia operativa debe alinearse directamente con sus objetivos comerciales principales. Un sistema robusto se construye sobre procedimientos claros, mantenimiento riguroso y una comprensión profunda del equipo.

- Si su enfoque principal es el tiempo de actividad y el rendimiento: Priorice un programa de mantenimiento preventivo sólido para las bombas de vacío y los sistemas de energía, y estandarice sus procedimientos operativos para minimizar el error del operador.

- Si su enfoque principal es la repetibilidad del proceso y la calidad: Implemente un programa de calibración riguroso para todos los termopares y controladores, e invierta en consumibles certificados y de alta calidad, como crisoles.

- Si su enfoque principal es la seguridad y la mitigación de riesgos: Concéntrese en la capacitación integral del operador, la inspección regular de los revestimientos del horno y los enclavamientos de enfriamiento por agua, y nunca omita una característica de seguridad.

En última instancia, administrar eficazmente un horno de vacío de inducción significa pasar de una mentalidad reactiva de solución de problemas a un enfoque proactivo de gestión del sistema.

Tabla de resumen:

| Categoría de problema | Problemas comunes | Soluciones clave |

|---|---|---|

| Integridad del vacío | Fugas, fallas de la bomba, desgasificación | Usar detectores de fugas de helio, mantenimiento regular de la bomba, limpiar el interior del horno |

| Control térmico | Deriva del termopar, ubicación incorrecta, problemas de la fuente de alimentación | Calibración regular, posicionamiento adecuado del sensor, inspeccionar las bobinas de inducción |

| Contención de material | Agrietamiento del crisol, revestimientos degradados | Usar materiales de alta calidad, evitar rampas agresivas, verificaciones preventivas |

¿Tiene problemas con el tiempo de inactividad del horno o resultados inconsistentes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, garantizando un rendimiento confiable y una mayor productividad. Contáctenos hoy para analizar cómo podemos optimizar las operaciones de su horno y ofrecer soluciones personalizadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son las aplicaciones del prensado en caliente? Logre el máximo rendimiento del material

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores