En esencia, los hornos de crisol de grafito proporcionan una combinación de calentamiento rápido, uniformidad de temperatura excepcional y control preciso a alta temperatura. Esto los hace indispensables para aplicaciones que exigen una gestión térmica rigurosa y propiedades de material consistentes y de alta pureza, desde la fusión de metales hasta la síntesis de materiales avanzados.

Si bien muchos hornos pueden alcanzar altas temperaturas, la principal ventaja del horno de crisol de grafito es su capacidad para ofrecer una estabilidad y uniformidad de temperatura inigualables a temperaturas extremas. Esto lo convierte en la opción definitiva para procesos donde la integridad del material y los resultados predecibles no son negociables.

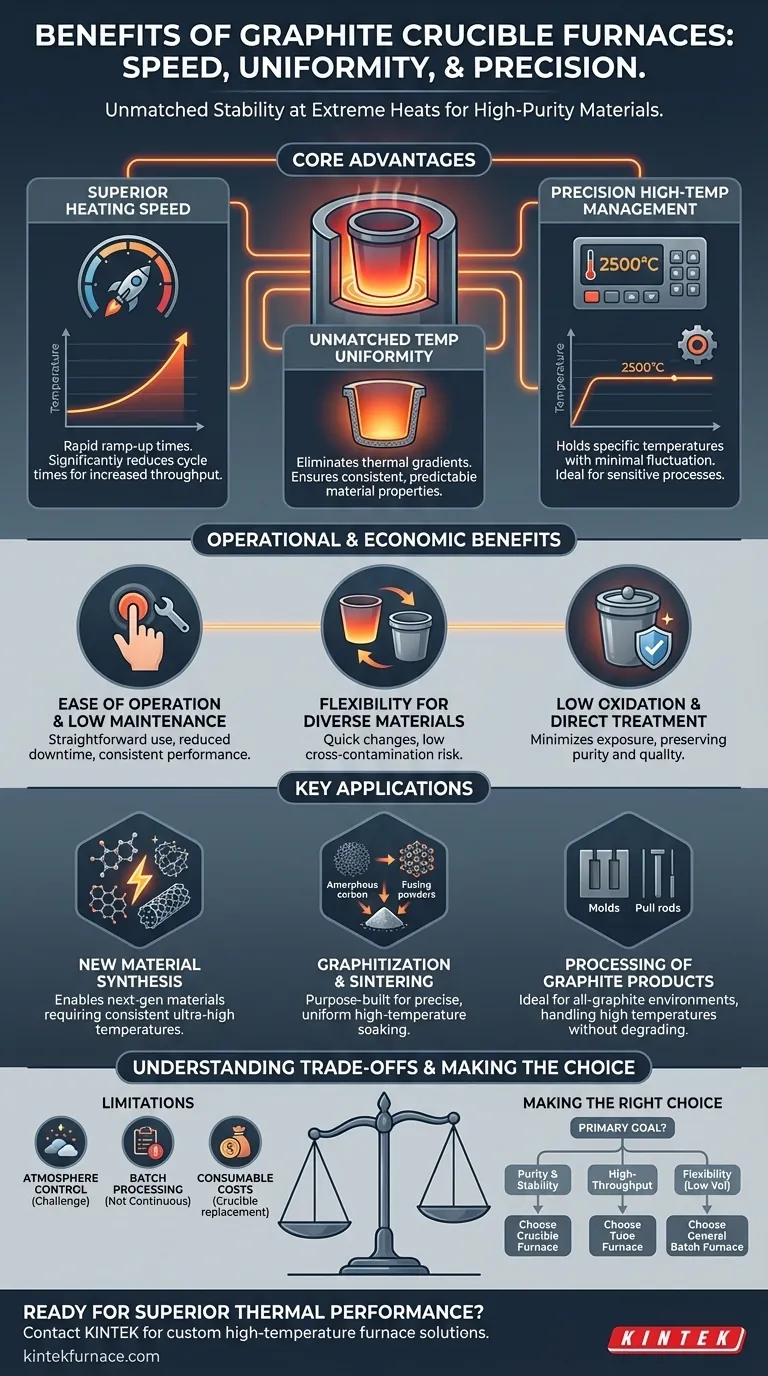

Las Ventajas Centrales: Velocidad, Uniformidad y Control

El rendimiento de un horno de crisol de grafito se define por sus características térmicas superiores. Estas no son solo mejoras menores; son fundamentales para lograr resultados de alta calidad en aplicaciones exigentes.

Velocidad de Calentamiento Superior

El elemento calefactor de grafito permite tiempos de rampa excepcionalmente rápidos en comparación con muchos otros tipos de hornos. Esto reduce significativamente los tiempos de ciclo, aumentando el rendimiento operativo y la eficiencia.

Uniformidad de Temperatura Inigualable

Estos hornos están diseñados para eliminar los puntos calientes y fríos dentro del crisol. Esto asegura que todo el lote de material se procese a la misma temperatura exacta, lo que conduce a propiedades de material altamente consistentes y predecibles.

Gestión de Alta Temperatura de Precisión

La capacidad de mantener una alta temperatura específica con una fluctuación mínima es fundamental. Los hornos de crisol de grafito sobresalen en esto, lo que los hace ideales para procesos sensibles como el crecimiento de cristales, la sinterización o la producción de aleaciones avanzadas donde ligeras desviaciones pueden arruinar el resultado.

Beneficios Operacionales y Económicos

Más allá del rendimiento térmico, estos hornos ofrecen ventajas prácticas que los convierten en una opción estratégica tanto para laboratorios de investigación como para la producción industrial.

Facilidad de Operación y Bajo Mantenimiento

Los hornos de crisol son generalmente sencillos de operar y requieren una formación especializada mínima. Su diseño a menudo conduce a menores requisitos de mantenimiento, lo que reduce el tiempo de inactividad y garantiza un rendimiento constante a lo largo del tiempo.

Flexibilidad para Materiales Diversos

El diseño del crisol permite cambios rápidos entre diferentes materiales o aleaciones con bajo riesgo de contaminación cruzada. Simplemente cambiar el crisol permite un alto grado de flexibilidad de proceso.

Baja Oxidación y Tratamiento Directo

Fundir o tratar materiales directamente dentro del crisol minimiza su exposición a atmósferas externas. Esto da como resultado pérdidas por oxidación muy bajas, preservando la pureza y la calidad final del material.

Dónde Sobresalen los Hornos de Crisol de Grafito

Estos hornos no son solo para fundir metales; sus capacidades únicas los convierten en herramientas críticas en la ciencia y fabricación de materiales avanzados.

Habilitación de la Síntesis de Nuevos Materiales

La producción de materiales de próxima generación como el grafeno y los nanotubos de carbono a menudo requiere las temperaturas consistentes y ultraaltas que proporcionan los hornos de crisol de grafito, convirtiéndolos en un facilitador clave de la innovación tecnológica.

Críticos para la Grafización y la Sinterización

Procesos como la grafización (conversión de carbono amorfo a grafito cristalino) y la sinterización (fusión de polvos en una masa sólida) dependen de una inmersión a alta temperatura precisa y uniforme. El horno de crisol de grafito está diseñado específicamente para estas tareas.

Procesamiento de Productos de Grafito

Estos hornos también se utilizan en la fabricación de otros componentes de grafito, como moldes de fundición y varillas de tracción. Su capacidad para soportar altas temperaturas sin degradarse los hace ideales para un entorno de procesamiento totalmente de grafito.

Comprender las Compensaciones

Ninguna tecnología única es una solución universal. Comprender las limitaciones de un horno de crisol de grafito es crucial para tomar una decisión objetiva.

Control de Atmósfera

Aunque son excelentes para la pureza, lograr una atmósfera de gas altamente controlada o específica puede ser más desafiante que en un horno de tubo sellado. El crisol a menudo está abierto o cubierto ligeramente, lo que limita su uso para procesos que requieren un vacío estricto o un entorno de gas reactivo.

Rendimiento del Procesamiento por Lotes

Por su naturaleza, los hornos de crisol son procesadores por lotes. Para aplicaciones que requieren producción continua y de gran volumen, un sistema como un horno de tubo puede ser más adecuado para el flujo de material automatizado y continuo.

Costos de Consumibles

El crisol de grafito en sí es un componente consumible con una vida útil finita. Su reemplazo representa un costo operativo continuo que debe tenerse en cuenta en el costo total de propiedad.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el horno correcto requiere alinear las fortalezas de la tecnología con su objetivo principal.

- Si su enfoque principal es la pureza del material y la estabilidad térmica a temperaturas extremas: La calefacción uniforme y el entorno de procesamiento inerte del horno de crisol de grafito son inigualables.

- Si su enfoque principal es la producción continua de alto rendimiento: Un horno de tubo diseñado para flujo continuo puede ofrecer una mejor eficiencia para su flujo de trabajo.

- Si su enfoque principal es el tratamiento térmico flexible de piezas variadas en bajo volumen: Un horno por lotes de propósito general puede proporcionar la versatilidad necesaria para una inversión inicial menor.

En última instancia, elegir un horno de crisol de grafito es una inversión en control de procesos, pureza de materiales y calidad del producto final.

Tabla Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad de Calentamiento | El rápido aumento de la temperatura reduce los tiempos de ciclo y aumenta el rendimiento. |

| Uniformidad de Temperatura | Elimina los puntos calientes/fríos para propiedades de material consistentes y predecibles. |

| Control de Alta Temperatura | Mantenimiento de temperatura estable y preciso para procesos sensibles como la sinterización. |

| Flexibilidad Operacional | El fácil intercambio de crisoles permite diversos materiales con bajo riesgo de contaminación. |

| Pureza del Material | Bajas pérdidas por oxidación preservan la calidad y pureza del producto final. |

¿Listo para lograr un rendimiento térmico superior y pureza de material en su laboratorio o línea de producción?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como el suyo.

Contáctenos hoy para discutir cómo una solución de horno de alta temperatura personalizada puede mejorar su control de procesos y la calidad del producto final.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué preparaciones son necesarias antes de comenzar a utilizar un horno tubular multizona? Garantice la seguridad y la precisión en su laboratorio

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes