En esencia, la tecnología de inducción puede procesar prácticamente cualquier material que sea eléctricamente conductor. Esto incluye una amplia gama de metales, desde varios aceros y aleaciones de cobre hasta aluminio, titanio, silicio y metales preciosos. Incluso los materiales avanzados como el grafito y algunos compuestos pueden calentarse eficazmente utilizando este método.

El requisito esencial para el procesamiento por inducción no es el magnetismo, sino la conductividad eléctrica. La capacidad de un material para conducir una corriente eléctrica determina si puede calentarse por inducción, mientras que sus propiedades magnéticas influyen principalmente en la eficiencia y rapidez con la que se produce este calentamiento.

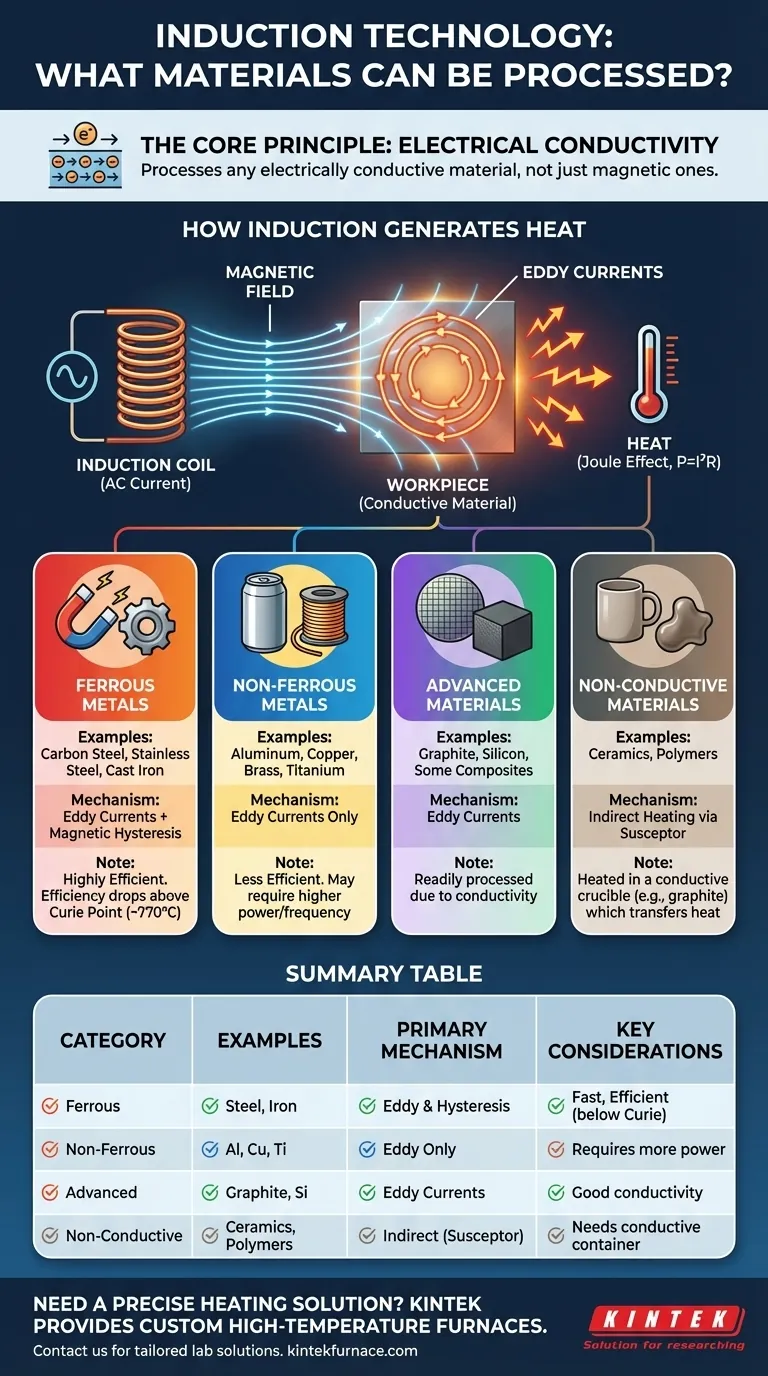

El principio fundamental: la conductividad eléctrica

La inducción funciona creando corrientes eléctricas dentro del propio material. Comprender este principio es clave para saber qué materiales son candidatos adecuados.

Cómo la inducción genera calor

Piense en una bobina de inducción como el primario de un transformador y en la pieza de trabajo (el material a calentar) como un secundario de una sola espira. Cuando una corriente alterna fluye a través de la bobina, crea un campo magnético potente y que cambia rápidamente.

Este campo magnético induce corrientes eléctricas circulantes dentro de la pieza de trabajo, conocidas como corrientes de Foucault. La resistencia natural del material al flujo de estas corrientes genera calor preciso e instantáneo, un fenómeno descrito por el efecto Joule (P = I²R).

El papel crítico de la resistividad

La resistividad eléctrica de un material determina qué tan eficazmente las corrientes de Foucault inducidas se convierten en energía térmica.

Los materiales con una conductividad extremadamente alta, como el cobre puro, pueden ser en realidad más difíciles de calentar. Permiten que las corrientes de Foucault fluyan tan fácilmente que se convierte menos energía en calor, lo que a menudo requiere frecuencias más altas o más potencia para compensar. Por el contrario, los materiales con mayor resistividad (como el acero) se calientan más fácilmente.

Categorías clave de materiales y su comportamiento

Si bien la conductividad es el requisito previo, las propiedades magnéticas de un material crean un segundo y potente mecanismo de calentamiento, dividiendo la mayoría de los metales en dos grupos distintos a efectos de inducción.

Metales ferrosos: los campeones de la eficiencia

Los metales ferrosos como el acero al carbono, el acero inoxidable y el hierro fundido son ideales para la inducción. Se calientan mediante dos mecanismos simultáneamente.

En primer lugar, generan calor a partir de corrientes de Foucault, al igual que cualquier otro conductor.

En segundo lugar, por debajo de una cierta temperatura (el punto de Curie), su naturaleza magnética crea un efecto de calentamiento adicional a través de la histéresis magnética. A medida que el campo magnético que cambia rápidamente obliga a los dominios magnéticos del material a voltearse, crea fricción interna, lo que genera un calor significativo. Esta acción dual hace que calentar metales ferrosos sea extremadamente rápido y eficiente.

Metales no ferrosos: dependencia de las corrientes de Foucault

Los metales no ferrosos como el aluminio, el cobre, el latón y el titanio no son magnéticos. Por lo tanto, solo pueden calentarse mediante el mecanismo único de las corrientes de Foucault.

Aunque sigue siendo muy eficaz, calentar estos materiales es generalmente menos eficiente que calentar metales ferrosos. Lograr las temperaturas o velocidades de calentamiento deseadas a menudo requiere el uso de frecuencias más altas para concentrar las corrientes cerca de la superficie (el efecto pelicular) o aplicar más potencia general.

Materiales avanzados y no metálicos

La inducción no se limita a los metales tradicionales. Materiales como el grafito y el silicio, que son conductores, se procesan fácilmente.

Además, incluso los materiales no conductores como las cerámicas o los polímeros se pueden calentar indirectamente. Esto se logra colocándolos en un recipiente conductor, a menudo un crisol de grafito, que luego se calienta mediante el campo de inducción. El crisol, conocido como susceptor, transfiere su calor al material no conductor mediante conducción y radiación.

Comprender las compensaciones

Elegir la inducción requiere comprender cómo las propiedades de un material interactúan con los parámetros del proceso.

El punto de Curie: un umbral de temperatura crítico

Para los metales ferrosos, el potente efecto de calentamiento por histéresis desaparece una vez que el material se calienta por encima de su temperatura de Curie (alrededor de 770 °C o 1420 °F para el acero).

Por encima de este punto, el acero se vuelve no magnético y se calienta solo mediante corrientes de Foucault, al igual que el aluminio. Esto provoca una caída notable en la eficiencia de calentamiento, un factor crítico que debe tenerse en cuenta en procesos como el endurecimiento o la forja.

El impacto de la geometría y la masa

La forma y el grosor de una pieza influyen significativamente en cómo interactúa con el campo magnético. El calentamiento por inducción es un fenómeno superficial debido al efecto pelicular, donde las corrientes se concentran cerca de la superficie.

Las piezas delgadas o los materiales con geometrías complejas pueden requerir diseños de bobina o frecuencias diferentes para garantizar un calentamiento uniforme en comparación con los lingotes grandes y sólidos.

Tomar la decisión correcta para su objetivo

La idoneidad de la inducción depende de hacer coincidir las propiedades del material con su objetivo de procesamiento específico.

- Si su enfoque principal es el calentamiento rápido de acero o hierro: Puede aprovechar la histéresis magnética para un procesamiento excepcionalmente rápido y energéticamente eficiente para aplicaciones como el endurecimiento, el revenido y la forja.

- Si su enfoque principal es fundir o recocer aluminio, latón o cobre: Prepárese para utilizar mayor potencia o frecuencia para compensar la falta de calentamiento magnético y, en el caso del cobre, su muy alta conductividad eléctrica.

- Si su enfoque principal es procesar no metales, polvos o líquidos: Planifique utilizar un susceptor o crisol conductor hecho de un material como el grafito para un calentamiento indirecto eficaz.

En última instancia, comprender la interacción entre las propiedades conductoras y magnéticas de un material le permite diseñar un proceso de inducción óptimo y eficiente.

Tabla de resumen:

| Categoría de material | Ejemplos clave | Mecanismo de calentamiento principal | Consideraciones clave |

|---|---|---|---|

| Metales ferrosos | Acero al carbono, Acero inoxidable, Hierro fundido | Corrientes de Foucault e Histéresis Magnética | Altamente eficiente; la velocidad de calentamiento disminuye por encima del punto de Curie (~770 °C). |

| Metales no ferrosos | Aluminio, Cobre, Latón, Titanio | Solo corrientes de Foucault | Requiere mayor potencia/frecuencia; menos eficiente que los metales ferrosos. |

| Materiales avanzados | Grafito, Silicio | Corrientes de Foucault | Se procesan fácilmente debido a una buena conductividad eléctrica. |

| Materiales no conductores | Cerámicas, Polímeros | Calentamiento indirecto (a través de un susceptor) | Requiere un crisol conductor (p. ej., grafito) para transferir el calor. |

¿Necesita una solución de calentamiento precisa para sus materiales específicos?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que esté trabajando con metales no ferrosos altamente conductores, compuestos avanzados o necesite calentamiento indirecto para materiales sensibles, nuestro equipo puede diseñar un sistema optimizado para su aplicación.

Contáctenos hoy para discutir sus desafíos de procesamiento de materiales y descubrir cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear