Para la preparación de polvo de magnesio, la principal ventaja de un horno de calentamiento por inducción es su capacidad para generar un efecto de agitación electromagnética dentro del magnesio fundido. Esta acción remodela la superficie del líquido en un hemisferio, aumentando drásticamente el área de evaporación efectiva y mejorando el rendimiento del polvo en más de 20 veces en comparación con un horno de resistencia.

La elección entre calentamiento por inducción y por resistencia para este proceso no se trata solo de temperatura; se trata de física. El calentamiento por inducción manipula activamente el material fundido para maximizar la eficiencia de la evaporación, mientras que el calentamiento por resistencia es un método pasivo que limita fundamentalmente el rendimiento potencial.

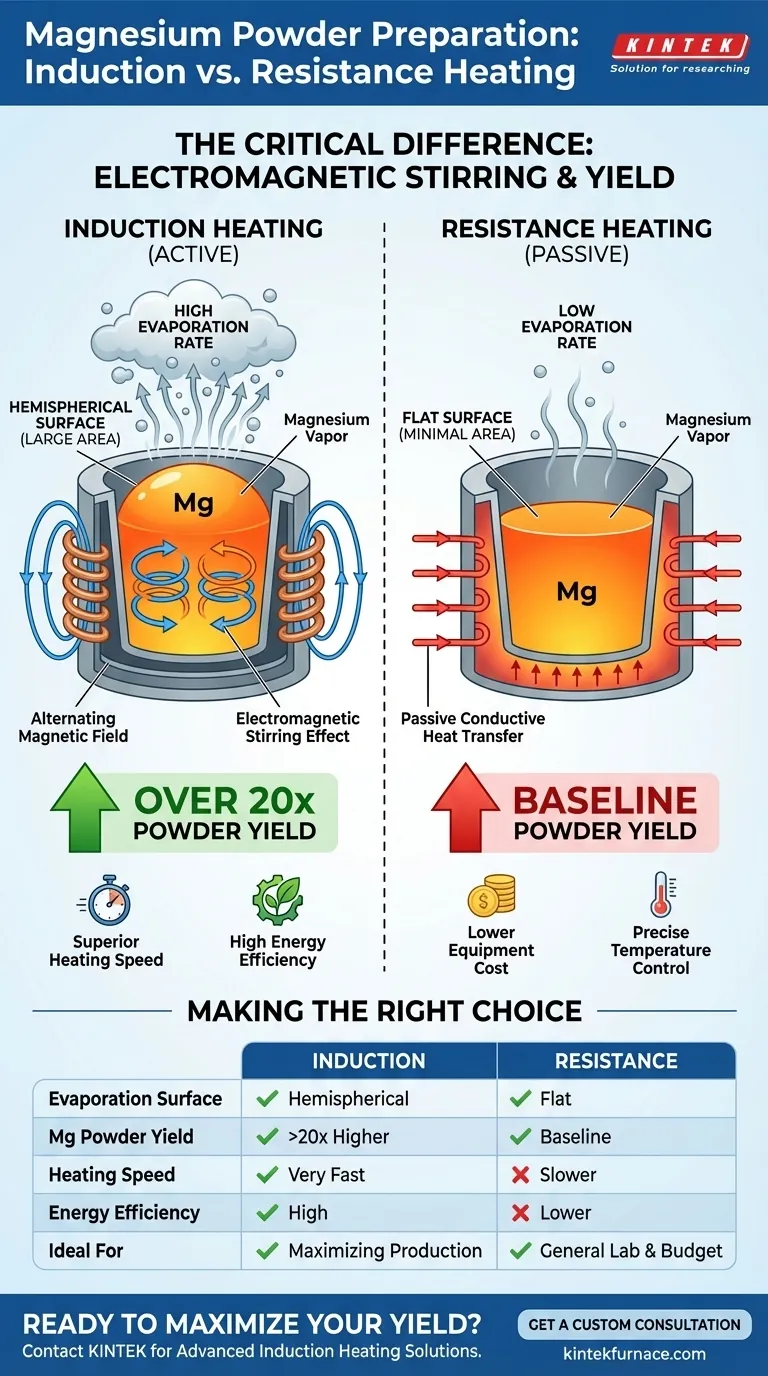

La Diferencia Crítica: Cómo el Método de Calentamiento Impacta la Evaporación

La gran diferencia en el rendimiento del polvo se reduce a cómo interactúa cada horno con el magnesio fundido. Esta interacción influye directamente en la velocidad a la que el magnesio puede evaporarse y luego condensarse en polvo.

El Efecto de Agitación Electromagnética (Inducción)

Un horno de inducción funciona creando un potente campo magnético alterno. Este campo induce corrientes parásitas dentro del magnesio conductor, generando calor directamente dentro del material.

Un resultado secundario crucial de estas corrientes es una fuerza física que agita vigorosamente el metal fundido.

La Ventaja Hemisférica

Esta agitación electromagnética fuerza la superficie del magnesio fundido a cambiar de forma de un plano plano a un hemisferio.

Esta forma convexa y hemisférica tiene un área de superficie mucho mayor que una plana para el mismo volumen de líquido. Esto aumenta masivamente el área disponible para la evaporación, que es el factor más importante para un alto rendimiento en este proceso.

Calentamiento Pasivo (Resistencia)

Un horno de resistencia calienta el crisol desde el exterior utilizando elementos calefactores resistivos. Luego, el calor se transfiere pasiva y conductivamente al magnesio en el interior.

Este método no crea ninguna fuerza de agitación. La superficie del magnesio fundido permanece plana, presentando el área de superficie mínima posible para la evaporación y, por lo tanto, estrangulando todo el proceso.

Ventajas Secundarias de Rendimiento del Calentamiento por Inducción

Más allá del efecto revolucionario en la evaporación, los hornos de inducción ofrecen otros beneficios operativos clave.

Velocidad de Calentamiento Superior

El calentamiento por inducción es increíblemente rápido, lo que permite que el horno alcance la temperatura objetivo en muy poco tiempo. Esto mejora la eficiencia experimental y el rendimiento general del proceso.

Alta Eficiencia Energética

Debido a que el calor se genera directamente dentro del propio magnesio, se desperdicia muy poca energía calentando los componentes circundantes del horno o la atmósfera. Este calentamiento dirigido conduce a una utilización de energía significativamente mayor.

Comprender las Compensaciones: Cuándo Considerar un Horno de Resistencia

A pesar de sus claras desventajas para la producción de polvo de magnesio, el horno de resistencia sigue siendo una herramienta valiosa para otras aplicaciones debido a sus distintos beneficios.

Menor Costo del Equipo

Los hornos de resistencia tienen una estructura más simple y utilizan tecnología más madura. Esto resulta en costos de fabricación, mantenimiento y adquisición inicial sustancialmente más bajos, lo que los hace ideales para laboratorios con presupuestos limitados.

Control Preciso de la Temperatura

Para experimentos convencionales que no dependen de la dinámica de evaporación, los hornos de resistencia a menudo proporcionan un control de temperatura muy preciso y estable. La velocidad de calentamiento se puede ajustar con precisión para cumplir con perfiles experimentales específicos.

Simplicidad de Operación

La tecnología detrás del calentamiento por resistencia está bien establecida y es sencilla. Estos hornos suelen ser más fáciles de operar y no requieren capacitación especializada, lo que los hace adecuados para uso general en laboratorio.

Tomando la Decisión Correcta para su Objetivo

La elección de su horno debe regirse completamente por el objetivo principal de su proceso.

- Si su enfoque principal es maximizar el rendimiento y la producción de polvo de magnesio: El horno de calentamiento por inducción es la opción inequívocamente superior debido al enorme aumento de rendimiento del efecto de agitación electromagnética.

- Si su enfoque principal es minimizar el gasto de capital inicial: Un horno de resistencia ofrece el punto de entrada de menor costo, pero debe estar preparado para aceptar una eficiencia de producción drásticamente menor.

- Si su enfoque principal es el calentamiento general de laboratorio con control preciso: Para la mayoría de los experimentos de calentamiento convencionales, un horno de resistencia proporciona un excelente rendimiento, control y valor.

En última instancia, comprender la física subyacente de su aplicación específica es la clave para seleccionar la herramienta más efectiva.

Tabla Resumen:

| Característica | Horno de Inducción | Horno de Resistencia |

|---|---|---|

| Superficie de Evaporación | Hemisférica (Gran Área) | Plana (Área Mínima) |

| Rendimiento de Polvo de Mg | >20 veces Mayor | Base |

| Método de Calentamiento | Interno, Directo (Electromagnético) | Externo, Pasivo (Conductivo) |

| Velocidad de Calentamiento | Muy Rápida | Más Lenta |

| Eficiencia Energética | Alta | Menor |

| Ideal Para | Maximizar la Producción de Polvo | Calentamiento General de Laboratorio, Aplicaciones Conscientes del Presupuesto |

¿Listo para maximizar su rendimiento de polvo de magnesio con tecnología de calentamiento por inducción?

En KINTEK, nos especializamos en el diseño y fabricación de soluciones avanzadas de calentamiento de laboratorio. Nuestros sistemas de calentamiento por inducción están diseñados para ofrecer el efecto de agitación electromagnética crítico para lograr tasas de evaporación y rendimientos de polvo ultra altos.

¿Por qué elegir KINTEK para sus necesidades de procesamiento a alta temperatura?

- Experiencia: Respaldados por I+D y fabricación expertos, proporcionamos soluciones personalizadas para desafíos únicos de ciencia de materiales como la preparación de polvo de magnesio.

- Gama de Productos: Ofrecemos una gama completa de hornos de alto rendimiento, incluidos sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables según sus requisitos de proceso específicos.

Póngase en contacto con nuestros expertos hoy mismo para discutir cómo nuestra tecnología de calentamiento por inducción puede revolucionar la eficiencia y la producción de su laboratorio. Logremos sus objetivos juntos.

➡️ Obtenga una Consulta de Solución Personalizada Ahora

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza