En las operaciones de hornos de fundición al vacío, los desafíos más comunes son las fugas de metal fundido, los niveles de vacío insuficientes y las fluctuaciones de temperatura. Estos problemas se resuelven típicamente mediante una combinación de optimización de la selección y preparación del crisol, implementación de un programa de mantenimiento riguroso para los componentes del sistema de vacío y realización de una calibración rutinaria de los sistemas de control de temperatura.

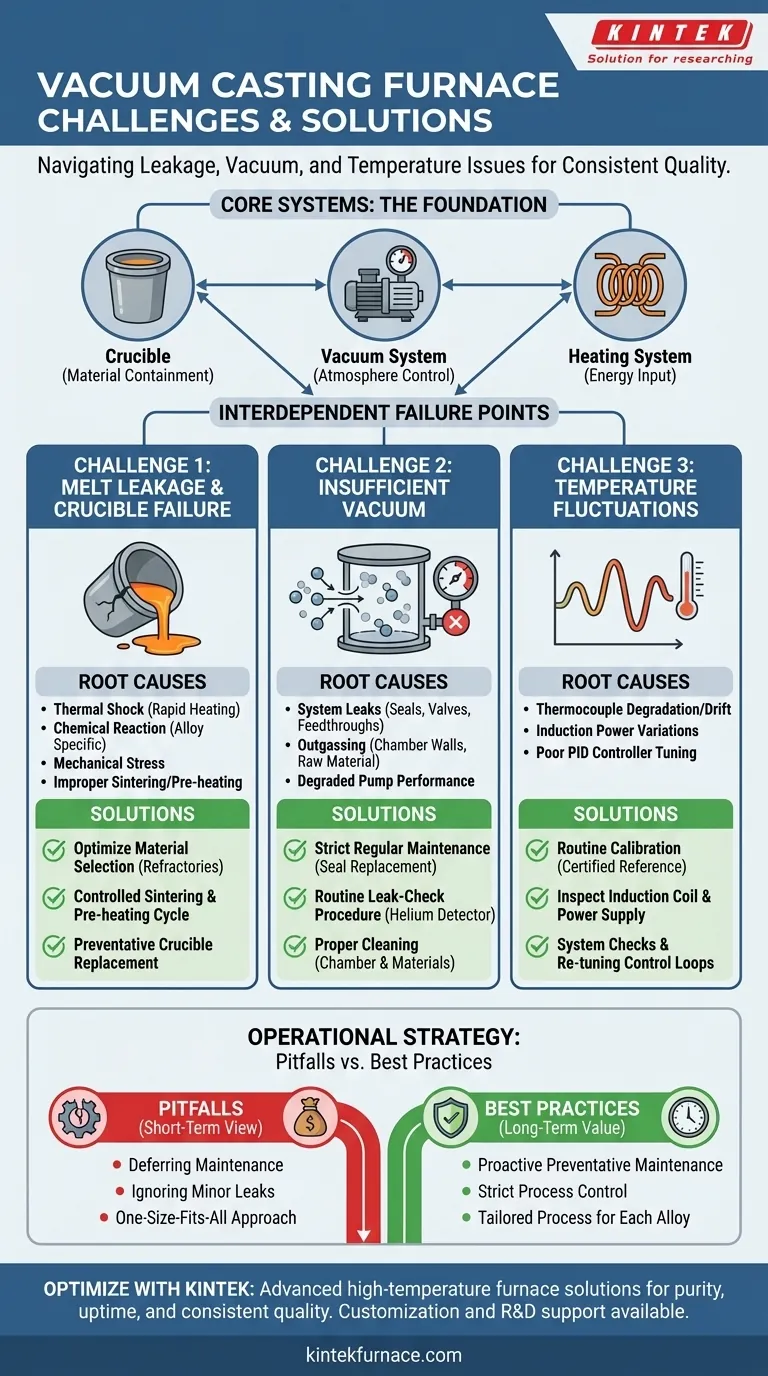

Un proceso de fundición al vacío fiable no se trata de reaccionar a los fallos, sino de prevenirlos. Los desafíos centrales casi siempre se derivan de la degradación gradual de tres sistemas críticos: la contención del material (crisol), el control de la atmósfera (vacío) y el aporte de energía (calentamiento).

Deconstrucción de los Sistemas Centrales y sus Fallos

Para dominar el funcionamiento de un horno de fundición al vacío, primero debe comprender sus componentes principales y cómo interactúan. El horno es un sistema donde un fallo en una parte se propaga a otras.

La Anatomía de un Horno de Vacío

Los componentes clave incluyen la cámara de vacío que alberga la operación, un sistema de calentamiento (típicamente por inducción), un crisol para contener el metal fundido y el sistema de vacío en sí (bombas y manómetros). Un sistema de control orquesta el calentamiento y el vertido.

Cada uno de estos componentes es un punto potencial de fallo que puede comprometer el producto final.

Desafío 1: Fugas de Metal Fundido y Fallo del Crisol

El crisol es la primera línea de defensa, y su fallo puede ser catastrófico, provocando daños en el equipo y un tiempo de inactividad significativo.

Causas Raíz: Un crisol puede fallar debido a choque térmico por calentamiento rápido, reacción química con la aleación específica que se está fundiendo, o simple estrés mecánico. El proceso de sinterización utilizado para preparar un crisol nuevo también es fundamental; si se realiza incorrectamente, el crisol permanece poroso y débil.

Soluciones: La solución es optimizar la selección del material del crisol para las aleaciones específicas que se funden. Los materiales refractarios como el grafito o la cerámica se comportan de manera diferente cuando están en contacto con diversos metales fundidos.

Igualmente importante es un ciclo controlado de sinterización y precalentamiento. Este proceso elimina los aglutinantes y la humedad, endurece adecuadamente el crisol y minimiza el riesgo de choque térmico durante la primera fusión.

Desafío 2: Vacío Insuficiente

Un nivel de vacío deficiente introduce contaminantes como oxígeno y nitrógeno en la masa fundida, lo que provoca porosidad e inclusiones en la fundición final.

Causas Raíz: La causa más común es una fuga en el sistema, generalmente debido a sellos de puerta, asientos de válvulas o pasamuros degradados que han sido sometidos a tensión por ciclos térmicos. Otro factor es el desgasificado, donde los gases se liberan de las paredes de la cámara o del material en bruto al calentarse al vacío.

Soluciones: Un programa de mantenimiento estricto y regular es innegociable. Esto incluye inspeccionar y reemplazar los sellos antes de que fallen.

Implementar un procedimiento rutinario de comprobación de fugas utilizando un detector de fugas de helio puede identificar y solucionar pequeñas fugas antes de que se conviertan en problemas importantes. Finalmente, la limpieza adecuada de la cámara y las materias primas minimiza el desgasificado.

Desafío 3: Fluctuaciones de Temperatura

La temperatura de fusión inconsistente afecta directamente a la viscosidad del material, la velocidad de solidificación y la estructura de grano final, lo que lleva a una calidad de producto inconsistente.

Causas Raíz: Los sistemas de control de temperatura pueden desviarse con el tiempo. Los termopares, los sensores que miden la temperatura, pueden degradarse y proporcionar lecturas inexactas. El propio sistema de calentamiento por inducción puede tener variaciones en la entrega de potencia, o el controlador PID puede estar mal ajustado para la carga térmica.

Soluciones: La calibración rutinaria del sistema de control de temperatura con respecto a un instrumento de referencia certificado es esencial. Esto asegura que su punto de ajuste sea su temperatura real.

La inspección regular de la bobina de inducción y la fuente de alimentación puede identificar problemas de forma preventiva. Las comprobaciones del sistema y, si es necesario, el reajuste de los bucles de control aseguran que el sistema responda con precisión a los cambios térmicos.

Comprender las Compensaciones Operativas

Operar un horno de vacío implica un equilibrio constante entre coste, velocidad y calidad. Ignorar estas compensaciones a menudo conduce a los mismos problemas que se intenta resolver.

Error Común: Priorizar el Coste a Corto Plazo sobre el Tiempo de Actividad

Aplazar el mantenimiento de las bombas de vacío o utilizar un crisol "suficientemente bueno" para ahorrar costes inmediatos es una falsa economía. El fallo eventual —una fuga importante de metal fundido o un lote desechado de piezas de alto valor— invariablemente costará más en tiempo de inactividad y desperdicio de material.

Error Común: Ignorar la Contaminación Atmosférica "Menor"

Una pequeña fuga de vacío puede no parecer crítica, pero incluso cantidades traza de oxígeno pueden crear óxidos en aleaciones reactivas como las de titanio o las superaleaciones a base de níquel. Estas inclusiones microscópicas pueden comprometer las propiedades mecánicas de la pieza final, lo que lleva a fallos en el campo.

Error Común: El Enfoque de "Talla Única"

Utilizar el mismo material de crisol o perfil de calentamiento para diferentes aleaciones es un error común. Cada aleación tiene un comportamiento químico y térmico único que requiere un proceso adaptado para lograr resultados óptimos y repetibles.

Tomar la Decisión Correcta para su Objetivo

Su estrategia operativa debe alinearse con su objetivo principal.

- Si su enfoque principal es la pureza y el rendimiento del material: Priorice la integridad del vacío por encima de todo invirtiendo en sellos de alta calidad y protocolos rigurosos de detección de fugas.

- Si su enfoque principal es maximizar el tiempo de actividad del equipo: Implemente un programa de mantenimiento preventivo proactivo basado en el calendario para todos los sistemas mecánicos y eléctricos, reemplazando componentes antes de que fallen.

- Si su enfoque principal es una calidad de fundición constante y repetible: Aplique un estricto control de procesos mediante la calibración rutinaria de sus sistemas de medición de temperatura y vacío.

En última instancia, dominar su horno de vacío consiste en tratarlo como un sistema integrado donde el mantenimiento proactivo y la disciplina del proceso son primordiales.

Tabla de Resumen:

| Desafío | Causas Raíz | Soluciones |

|---|---|---|

| Fugas de Metal Fundido | Choque térmico, reacciones químicas, sinterización incorrecta | Optimizar el material del crisol, ciclo de precalentamiento controlado |

| Vacío Insuficiente | Fugas del sistema, desgasificado | Mantenimiento regular, comprobaciones de fugas, limpieza adecuada |

| Fluctuaciones de Temperatura | Degradación del termopar, variaciones de potencia | Calibración rutinaria, inspeccionar sistemas de inducción |

¿Tiene problemas con los hornos de fundición al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando pureza, tiempo de actividad y calidad constante. Contáctenos hoy para optimizar sus operaciones y prevenir costosos tiempos de inactividad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores