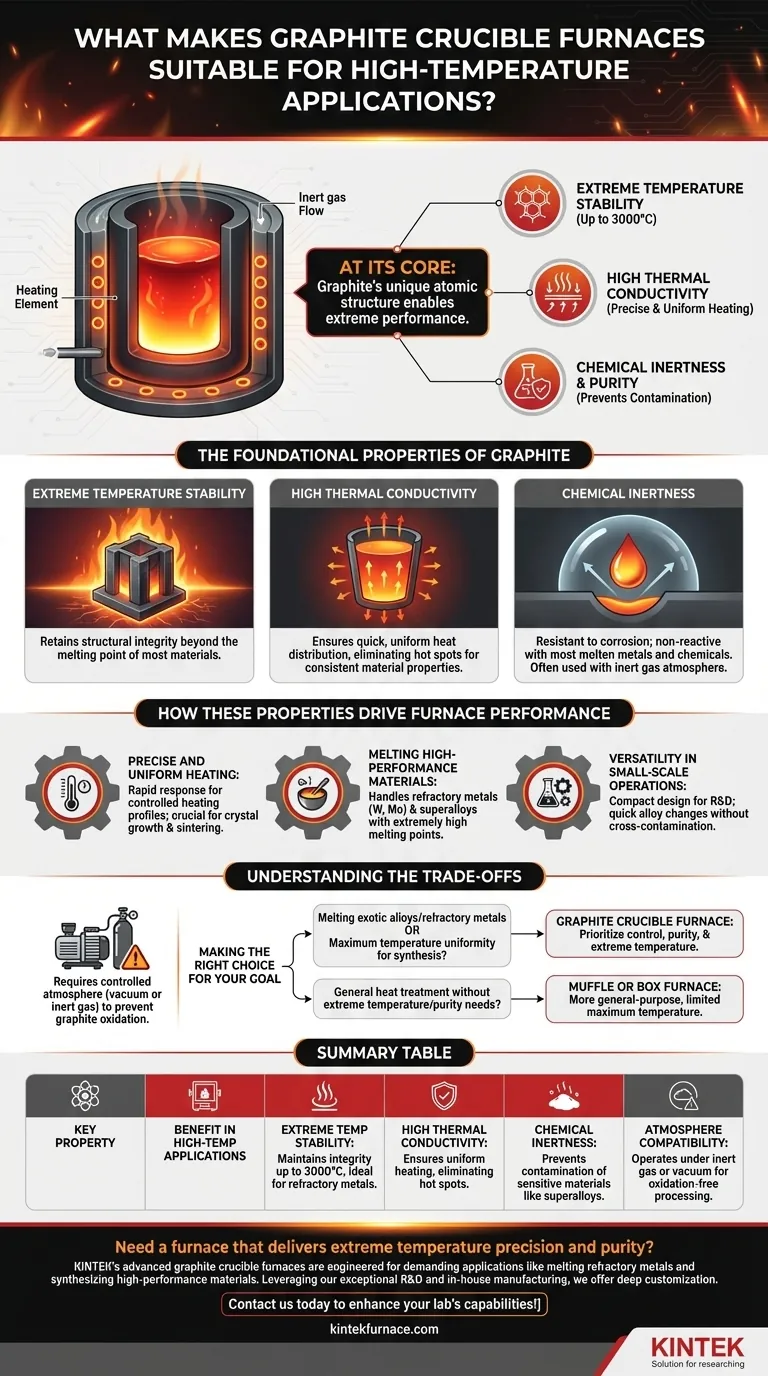

En esencia, la idoneidad de los hornos de crisol de grafito para aplicaciones de alta temperatura se deriva de la estructura atómica única del grafito. Esta estructura le otorga una combinación excepcional de alta conductividad térmica, inercia química y la capacidad de mantener la estabilidad mecánica a temperaturas extremas, alcanzando hasta 3000°C.

La decisión de usar un horno de crisol de grafito no se trata solo de alcanzar una alta temperatura. Se trata de lograr un ambiente de calentamiento precisamente controlado, uniforme y limpio que es esencial para procesar materiales sensibles y de alto rendimiento.

Las propiedades fundamentales del grafito

El rendimiento del grafito en los hornos es un resultado directo de sus características materiales fundamentales. Comprender estas propiedades explica por qué es el material elegido para procesos térmicos exigentes.

Estabilidad a temperaturas extremas

La estructura hexagonal y en capas de átomos de carbono del grafito es increíblemente estable. Esto le permite conservar su integridad estructural y resistencia mecánica a temperaturas muy superiores al punto de fusión de la mayoría de los metales y cerámicas.

Alta conductividad térmica

A diferencia de muchos materiales que resisten el calor, el grafito lo conduce excepcionalmente bien. Esta alta conductividad térmica asegura que el calor se distribuya rápida y uniformemente por todo el crisol.

El resultado es una excelente uniformidad de temperatura, eliminando los puntos calientes y asegurando que todo el material que se procesa experimente las mismas condiciones térmicas. Esto es crítico para obtener propiedades de material consistentes.

Inercia química y pureza

El grafito es altamente resistente a la corrosión y no reacciona fácilmente con la mayoría de los metales fundidos, aleaciones o productos químicos. Esta inercia es crucial para prevenir la contaminación durante el procesamiento a alta temperatura.

Además, estos hornos pueden operarse con una atmósfera de gas inerte (como el argón), lo que previene la oxidación y otras reacciones no deseadas cuando se trabaja con materiales sensibles como superaleaciones o metales refractarios.

Cómo estas propiedades impulsan el rendimiento del horno

La ciencia de los materiales del grafito se traduce directamente en ventajas operativas clave que definen las capacidades del horno.

Calentamiento preciso y uniforme

La alta conductividad térmica del crisol de grafito permite una respuesta rápida a los ajustes de temperatura. Esto permite un control preciso sobre el perfil de calentamiento y asegura que la temperatura permanezca estable y uniforme en toda la carga de trabajo.

Este nivel de control es esencial para aplicaciones como el crecimiento de cristales, la sinterización de cerámicas avanzadas y la creación de aleaciones especializadas donde ligeras desviaciones de temperatura pueden arruinar el producto final.

Fusión de materiales de alto rendimiento

Muchos materiales avanzados, como los metales refractarios (por ejemplo, tungsteno, molibdeno) y las superaleaciones de alta temperatura, tienen puntos de fusión extremadamente altos. Los hornos estándar simplemente no pueden alcanzar las temperaturas necesarias.

Los hornos de crisol de grafito están diseñados específicamente para operar en este rango, lo que los convierte en una de las pocas opciones viables para fundir y procesar estos materiales exigentes.

Versatilidad en operaciones a pequeña escala

Estos hornos suelen ser compactos, lo que los hace ideales para la investigación de laboratorio, el desarrollo y las tiradas de producción a pequeña escala.

Su diseño permite cambios rápidos entre diferentes tipos de aleaciones sin riesgo de contaminación cruzada, ofreciendo un nivel de flexibilidad difícil de lograr con otros tipos de hornos.

Comprendiendo las compensaciones

Aunque potentes, los hornos de crisol de grafito son una herramienta especializada. Sus ventajas vienen con consideraciones que los hacen diferentes de los hornos de uso más general.

La necesidad de una atmósfera controlada

El grafito se oxidará (se quemará) en presencia de aire a altas temperaturas. Por lo tanto, operar estos hornos requiere un vacío o un relleno de gas inerte para proteger los componentes de grafito.

Esto añade una capa de complejidad operativa en comparación con un horno de caja de atmósfera de aire estándar.

Comparación con otros tipos de hornos

Los hornos de mufla también pueden alcanzar altas temperaturas rápidamente, pero aíslan el material de los elementos calefactores, lo que a veces puede conducir a una menor uniformidad de temperatura en comparación con un crisol de grafito de calentamiento directo.

Los hornos de caja son caballos de batalla duraderos construidos para una amplia gama de aplicaciones. Sin embargo, suelen utilizar elementos calefactores metálicos y aislamiento fibroso, lo que limita su temperatura máxima y los hace inadecuados para las condiciones extremas que el grafito maneja fácilmente.

Tomando la decisión correcta para su objetivo

Para seleccionar el horno correcto, debe alinear las fortalezas del equipo con su objetivo principal.

- Si su enfoque principal es la fusión de aleaciones exóticas o metales refractarios: La capacidad de temperatura ultra alta y el ambiente químicamente inerte de un horno de crisol de grafito son esenciales.

- Si su enfoque principal es la máxima uniformidad de temperatura para la síntesis de materiales: La conductividad térmica superior del grafito lo convierte en la opción ideal para crear materiales homogéneos y de alta calidad.

- Si su enfoque principal es el tratamiento térmico general sin necesidades extremas de temperatura o pureza: Es probable que un horno de mufla o de caja más convencional y rentable sea la mejor herramienta para el trabajo.

En última instancia, elegir un horno de crisol de grafito es una decisión para priorizar el control, la pureza y la capacidad de temperatura por encima de todo.

Tabla resumen:

| Propiedad clave | Beneficio en aplicaciones de alta temperatura |

|---|---|

| Estabilidad a temperaturas extremas | Mantiene la integridad hasta 3000°C, ideal para metales refractarios |

| Alta conductividad térmica | Asegura un calentamiento uniforme, eliminando puntos calientes |

| Inercia química | Previene la contaminación de materiales sensibles como las superaleaciones |

| Compatibilidad con la atmósfera | Opera bajo gas inerte o vacío para un procesamiento sin oxidación |

¿Necesita un horno que ofrezca precisión y pureza a temperaturas extremas? Los hornos de crisol de grafito avanzados de KINTEK están diseñados para aplicaciones exigentes como la fusión de metales refractarios y la síntesis de materiales de alto rendimiento. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones de alta temperatura pueden mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos