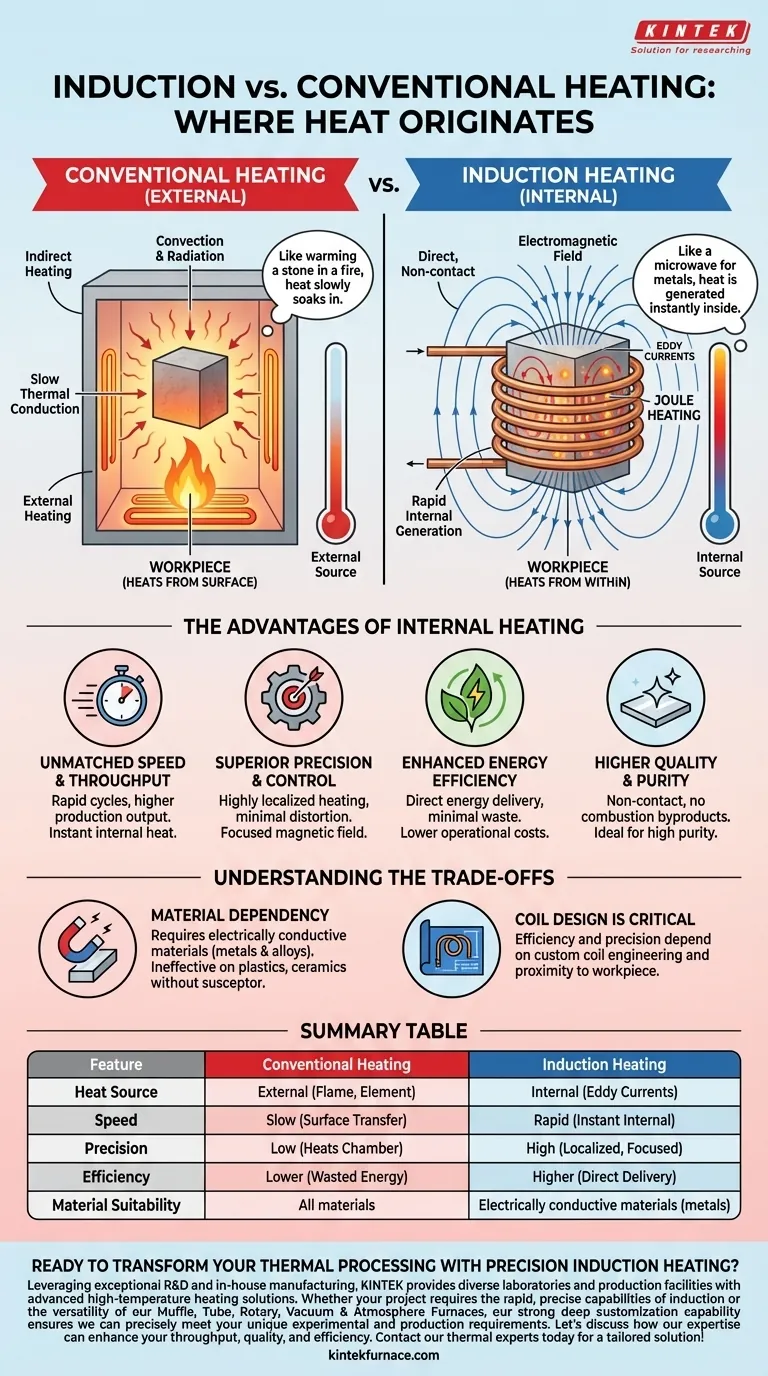

La diferencia fundamental entre el calentamiento por inducción y el convencional es el origen del calor. Los métodos convencionales, como un horno de gas o eléctrico, se basan en fuentes de calor externas que utilizan convección y radiación para calentar lentamente la superficie de un material. En marcado contraste, el calentamiento por inducción utiliza un campo magnético para generar calor directamente dentro del propio material, evitando el lento proceso de transferencia de calor externa.

Mientras que el calentamiento convencional se basa en una transferencia de calor externa lenta, el calentamiento por inducción actúa como un microondas para metales, generando calor rápido, preciso y eficiente desde el interior del material. Esta diferencia fundamental impulsa ventajas significativas en velocidad, control y calidad general del proceso.

El Mecanismo Central: Generación de Calor Interna vs. Externa

Para comprender verdaderamente las implicaciones, debe entender la física detrás de cada método. El enfoque para entregar energía térmica dicta la eficiencia, la velocidad y la calidad final del proceso.

Cómo Funcionan los Hornos Convencionales (Convección y Radiación)

Los métodos convencionales son indirectos. Una llama de gas o un elemento calefactor eléctrico calienta primero la cámara del horno.

Este calor se transfiere luego a la superficie de la pieza de trabajo a través de la convección (movimiento de aire caliente) y la radiación (energía infrarroja).

Finalmente, el calor debe viajar lentamente desde la superficie hasta el núcleo del material a través de la conducción térmica. Esta suele ser la parte más lenta y menos eficiente del proceso.

Cómo Funciona el Calentamiento por Inducción (Inducción Electromagnética)

El calentamiento por inducción es un proceso directo y sin contacto. Se hace pasar una corriente alterna a través de una bobina de inducción, creando un campo magnético potente y que cambia rápidamente.

Cuando una pieza de trabajo eléctricamente conductora se coloca dentro de este campo, induce corrientes eléctricas circulantes, conocidas como corrientes de Foucault, dentro del material.

La resistencia eléctrica natural del material se opone a estas corrientes, lo que resulta en una generación de calor intensa e instantánea (calentamiento Joule). El calor se origina dentro de la propia pieza de trabajo.

Las Ventajas Prácticas del Calentamiento Interno

Generar calor internamente no es solo una novedad; proporciona beneficios transformadores que son críticos para las aplicaciones industriales y de investigación modernas.

Velocidad y Rendimiento Inigualables

Debido a que el calor se genera instantánea e internamente, los tiempos de procesamiento se reducen drásticamente en comparación con la espera de que el calor se impregne desde una fuente externa.

Esto conduce directamente a ciclos de producción más rápidos y a un aumento significativo de la producción, lo que lo hace ideal para la fabricación de gran volumen.

Precisión y Control Superiores

El campo magnético se puede enfocar con precisión mediante la forma y el diseño de la bobina de inducción.

Esto permite un calentamiento altamente localizado, posibilitando procesos como el endurecimiento superficial de un diente de engranaje sin ablandar el núcleo o la soldadura fuerte de una unión sin dañar los componentes sensibles cercanos.

Eficiencia Energética Mejorada

La energía se entrega directamente a la pieza de trabajo donde se necesita. Muy poca energía se desperdicia calentando la atmósfera circundante o las paredes de un horno.

Esta transferencia directa resulta en una eficiencia energética significativamente mayor y, en consecuencia, en menores facturas de energía operativa.

Mayor Calidad y Pureza

Como método sin contacto, la pieza de trabajo nunca toca una llama o un elemento calefactor. Esto elimina por completo el riesgo de contaminación por subproductos de la combustión o materiales de contacto.

Esto es esencial para aplicaciones que requieren alta pureza, como la fusión de aleaciones de grado médico o el procesamiento de materiales en vacío o atmósfera inerte.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el calentamiento por inducción no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión objetiva.

Dependencia del Material

El requisito principal del calentamiento por inducción es que el material objetivo debe ser eléctricamente conductor. Funciona excepcionalmente bien para metales y aleaciones.

Es ineficaz para calentar materiales no conductores como la mayoría de los plásticos, el vidrio o las cerámicas, a menos que se combinen con un "susceptor" conductor que se calienta y transfiere el calor de forma convencional.

El Diseño de la Bobina es Crítico

La eficiencia y precisión del proceso dependen completamente del diseño de la bobina de inducción y su proximidad a la pieza de trabajo.

Muchas aplicaciones requieren bobinas diseñadas a medida para lograr el patrón de calentamiento deseado, lo que añade una capa de ingeniería específica a la configuración.

Tomando la Decisión Correcta para su Objetivo

La elección entre el calentamiento por inducción y el convencional depende completamente de las prioridades de su proyecto.

- Si su enfoque principal es el máximo rendimiento y velocidad: La generación rápida e interna de calor por inducción es casi siempre la opción superior.

- Si su enfoque principal es el control del proceso y la calidad del producto: La precisión y la naturaleza sin contacto de la inducción minimizan los defectos, la distorsión térmica y la contaminación.

- Si su enfoque principal es un bajo costo inicial para el calentamiento a granel de uso general: Un horno convencional puede ser un punto de partida más económico, especialmente si sus materiales no son conductores.

En última instancia, comprender que la inducción calienta de adentro hacia afuera es la clave para aprovechar su potencial transformador para su aplicación específica.

Tabla Resumen:

| Característica | Calentamiento Convencional | Calentamiento por Inducción |

|---|---|---|

| Fuente de Calor | Externa (llama, elemento) | Interna (corrientes de Foucault) |

| Velocidad | Lenta (transferencia de calor desde la superficie) | Rápida (generación interna instantánea) |

| Precisión | Baja (calienta toda la cámara) | Alta (calentamiento localizado y enfocado) |

| Eficiencia | Menor (energía desperdiciada calentando aire/cámara) | Mayor (energía entregada directamente a la pieza) |

| Idoneidad del Material | Todos los materiales | Materiales eléctricamente conductores (metales) |

¿Listo para Transformar su Procesamiento Térmico con Calentamiento por Inducción de Precisión?

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones de producción soluciones avanzadas de calentamiento a alta temperatura. Ya sea que su proyecto requiera las capacidades rápidas y precisas de la inducción o la versatilidad de nuestros Hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales y de producción únicos.

¡Hablemos de cómo nuestra experiencia puede mejorar su rendimiento, calidad y eficiencia. Contacte hoy mismo a nuestros expertos en térmica para una solución a medida!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad