Para la fabricación de aleaciones, los hornos de inducción proporcionan un control inigualable sobre el producto final. Lo logran a través de una combinación única de calentamiento rápido y limpio y una agitación electromagnética inherente. Este proceso garantiza una uniformidad química excepcional, una gestión precisa de la temperatura y una alta eficiencia operativa, lo que da como resultado aleaciones que cumplen consistentemente con las especificaciones exactas.

El valor fundamental de un horno de inducción en la producción de aleaciones no es una característica única, sino su capacidad para resolver el desafío fundamental de la industria: lograr una homogeneidad química y térmica perfecta con alta repetibilidad, lote tras lote.

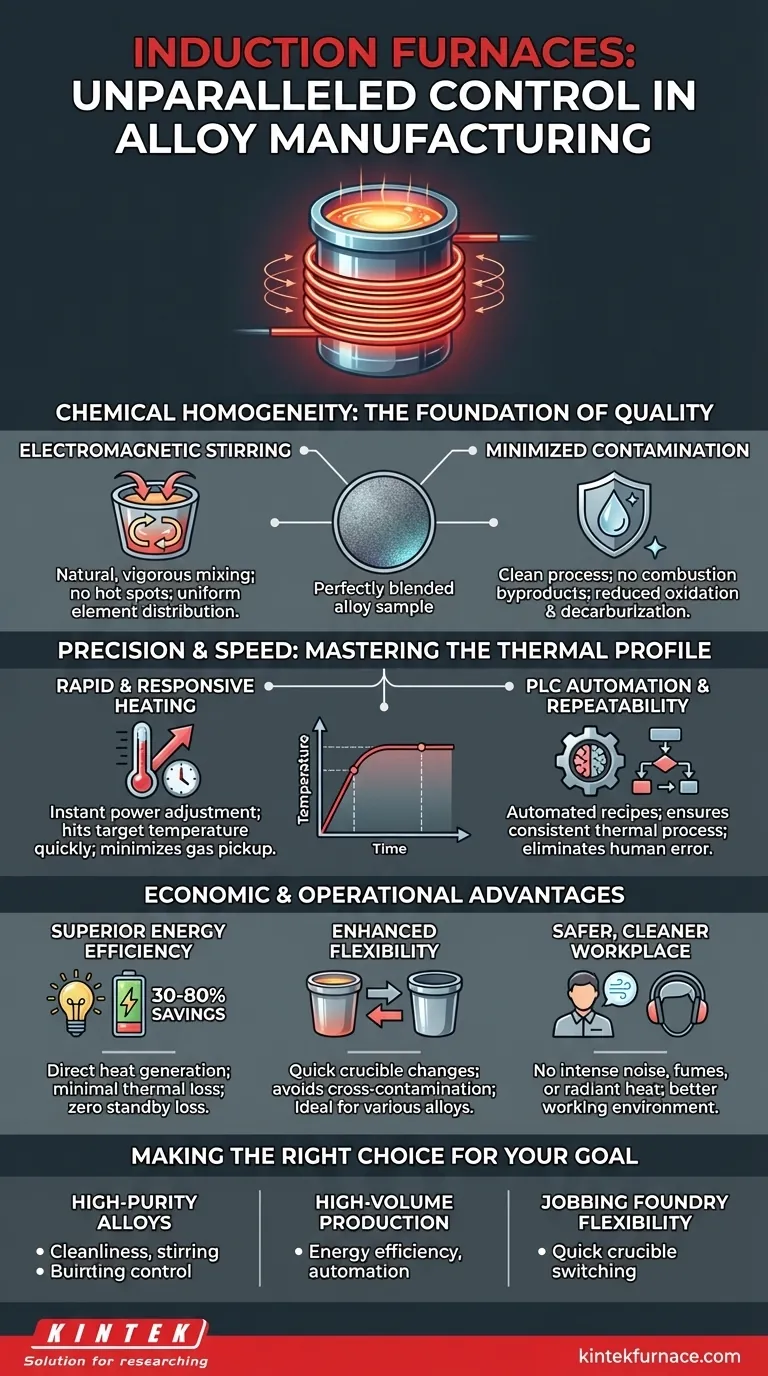

La base de la calidad: lograr la homogeneidad química

La característica definitoria de cualquier aleación es su composición química precisa. Incluso desviaciones menores pueden alterar drásticamente sus propiedades mecánicas. Los hornos de inducción son especialmente adecuados para garantizar esta integridad composicional.

El papel de la agitación por inducción

El campo electromagnético que calienta el metal también crea una acción de agitación natural y vigorosa dentro del baño fundido. Esto asegura que todos los elementos de aleación, desde el metal base hasta las adiciones traza, se distribuyan perfecta y uniformemente.

Esta mezcla constante sin contacto elimina los puntos calientes y evita que los elementos se asienten o se separen, garantizando un producto final completamente homogéneo sin la necesidad de agitación mecánica que podría introducir impurezas.

Minimización de la contaminación

El calentamiento por inducción es un proceso notablemente limpio. A diferencia de los hornos de combustible, no hay subproductos de la combustión como carbono o azufre que contaminen el baño.

Además, debido a que el calor se genera directamente dentro del metal, no hay necesidad de electrodos consumibles (como en un horno de arco), que pueden erosionarse y alterar la química de la aleación. Esto minimiza tanto la oxidación como la descarburación, lo cual es crítico para aleaciones de alta pureza y especiales.

Precisión y velocidad: dominando el perfil térmico

Controlar la temperatura del metal fundido es tan importante como controlar su química. El ciclo térmico afecta todo, desde la retención de elementos hasta la microestructura final de la aleación fundida.

Calentamiento rápido y sensible

Los hornos de inducción elevan la temperatura del metal extremadamente rápido. La potencia se puede aplicar y ajustar casi instantáneamente, lo que permite a los operadores alcanzar temperaturas objetivo precisas sin excederse.

Esta velocidad no solo aumenta la eficiencia de producción, sino que también minimiza el tiempo que el metal permanece en estado fundido, reduciendo la posibilidad de absorción de gases o la pérdida de elementos de aleación volátiles por evaporación.

El poder de la automatización

Los hornos de inducción modernos a menudo se integran con sistemas PLC (Controlador Lógico Programable). Esto permite la creación de "recetas" específicas de calentamiento y mantenimiento para cada aleación.

Al automatizar la entrada de potencia y el tiempo, los PLC aseguran que cada lote se someta exactamente al mismo proceso térmico. Esto elimina el riesgo de error humano y garantiza una repetibilidad excepcional entre fusiones.

Comprensión de las ventajas económicas y operativas

Más allá de los beneficios metalúrgicos, la tecnología de inducción ofrece ventajas significativas en costo, seguridad y flexibilidad.

Eficiencia energética superior

La inducción es uno de los métodos de fusión más eficientes energéticamente disponibles. El calor se genera directamente dentro del material de carga, lo que resulta en una pérdida térmica mínima al entorno circundante.

En comparación con los métodos tradicionales, esto puede conducir a ahorros de energía del 30% al 80%. Además, dado que no es necesario mantener el horno caliente entre fusiones, las pérdidas de energía en espera son prácticamente nulas.

Flexibilidad operativa mejorada

Los hornos de inducción tipo crisol son ideales para fundiciones que producen una amplia variedad de aleaciones. Los crisoles se pueden cambiar rápida y fácilmente, lo que permite cambios rápidos en el material sin riesgo de contaminación cruzada.

Esta flexibilidad mejora drásticamente la productividad para operaciones que requieren cambios frecuentes de material, reduciendo el tiempo de inactividad entre diferentes ciclos de producción.

Un lugar de trabajo más seguro y limpio

Los hornos de inducción funcionan sin el ruido intenso, los humos de combustión y el calor radiante masivo asociados con los hornos de combustible fósil o de arco. Esto crea un ambiente de trabajo significativamente mejor y más seguro para el personal de la fundición.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de inducción debe alinearse con sus prioridades de producción específicas.

- Si su objetivo principal es producir aleaciones complejas de alta pureza: La limpieza inherente y la agitación precisa de un horno de inducción son esenciales para cumplir con especificaciones químicas estrictas.

- Si su objetivo principal es la producción de alto volumen de una sola aleación: La eficiencia energética y la repetibilidad automatizada de un gran sistema de inducción reducirán significativamente su costo a largo plazo por pieza.

- Si su objetivo principal es la flexibilidad operativa para una fundición de trabajos: La capacidad de un horno de inducción de crisol para cambiar rápidamente entre diferentes especificaciones de aleación es una ventaja competitiva crítica.

En última instancia, la adopción de la tecnología de inducción es una inversión directa en el control del proceso, la calidad del producto y la consistencia operativa.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Homogeneidad Química | Garantiza una distribución uniforme de los elementos de aleación mediante agitación electromagnética, eliminando puntos calientes y contaminación. |

| Control Preciso de Temperatura | Permite un calentamiento rápido y sensible con automatización mediante PLC para perfiles térmicos consistentes y repetibilidad. |

| Eficiencia Energética | Ahorra del 30 al 80% de energía al generar calor directamente en el metal, reduciendo las pérdidas térmicas y el consumo en espera. |

| Flexibilidad Operativa | Permite cambios rápidos de aleación con sistemas de crisol, minimizando el tiempo de inactividad y la contaminación cruzada. |

| Seguridad y Limpieza | Funciona sin ruido, humos ni calor radiante, mejorando las condiciones del lugar de trabajo y reduciendo el impacto ambiental. |

¿Listo para mejorar su fabricación de aleaciones con soluciones avanzadas de hornos de inducción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profunda garantizan que satisfacemos sus necesidades experimentales únicas, brindando un control, eficiencia y calidad de producto superiores. Contáctenos hoy para discutir cómo podemos optimizar su proceso y lograr resultados consistentes y de alta pureza.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza