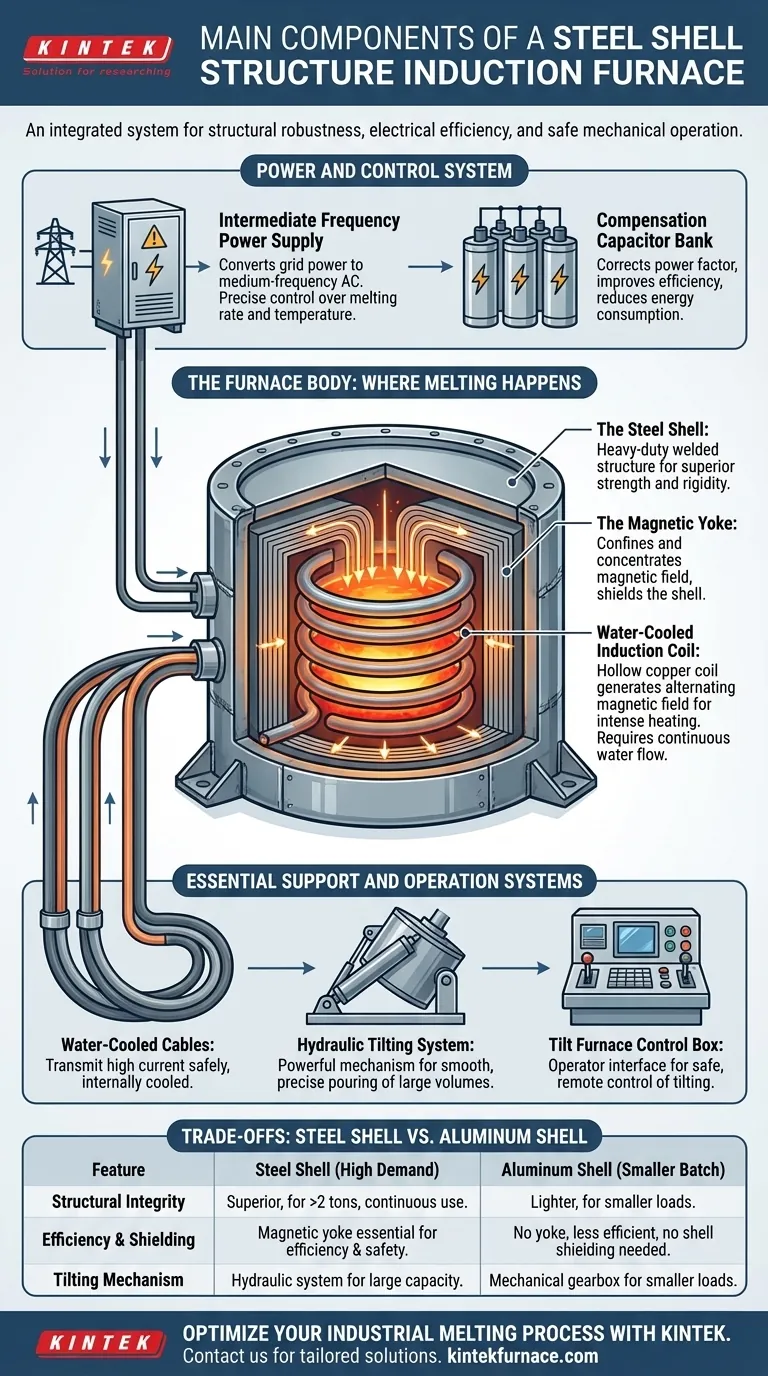

En esencia, un horno de inducción de carcasa de acero es un sistema integrado que combina una fuente de energía, un cuerpo de horno robusto y controles hidráulicos. Los componentes principales son la fuente de alimentación de frecuencia intermedia, un banco de condensadores de compensación, el cuerpo del horno de carcasa de acero que alberga la bobina de inducción y está soportado por un yugo magnético, cables refrigerados por agua, una estación hidráulica y una caja de control para la inclinación.

Un horno de carcasa de acero no es simplemente un recipiente para fundir metal; es un sistema diseñado donde cada componente está concebido para ofrecer robustez estructural, eficiencia eléctrica y operación mecánica segura, lo que lo convierte en el estándar para aplicaciones industriales de alta demanda.

El sistema de potencia y control

La eficiencia y el funcionamiento del horno comienzan con su sistema eléctrico. Este es el corazón del proceso de inducción, que convierte la energía de la red en la energía de alta frecuencia necesaria para la fusión.

Fuente de alimentación de frecuencia intermedia

El gabinete de la fuente de alimentación es el cerebro del horno. Toma la energía de CA trifásica estándar de la red eléctrica y la convierte en la energía monofásica de frecuencia media que necesita la bobina de inducción. La capacidad de controlar esta potencia de salida con precisión determina la velocidad de fusión y la temperatura.

Banco de condensadores de compensación

La bobina de inducción es una carga altamente inductiva, lo que crea un factor de potencia ineficiente. El banco de condensadores se conecta en paralelo con la bobina para compensar esta inductancia. Esta corrección mejora drásticamente la eficiencia eléctrica del sistema, reduciendo el consumo total de energía y el estrés en la fuente de alimentación.

El cuerpo del horno: donde ocurre la fusión

El cuerpo del horno es la estructura física que contiene el intenso calor y las fuerzas magnéticas del proceso de fusión. Su diseño es crítico tanto para la seguridad como para el rendimiento.

La carcasa de acero

La característica distintiva de este horno es su carcasa de acero de alta resistencia. Esta estructura de acero soldada proporciona una resistencia mecánica y rigidez superiores. Soporta de forma segura el revestimiento refractario y la bobina de inducción, evitando la deformación durante la inclinación y bajo el estrés de la operación continua.

El yugo magnético

Láminas de acero al silicio laminado, conocidas como yugo magnético, se fijan en el interior de la carcasa de acero, rodeando la bobina de inducción. El yugo cumple dos funciones críticas: confina y concentra el campo magnético sobre la carga metálica, aumentando la eficiencia de calentamiento. También protege la carcasa de acero del flujo magnético disperso, evitando que la propia carcasa se caliente.

Bobina de inducción refrigerada por agua

Aunque contenida dentro del cuerpo, la bobina de inducción de cobre hueca es el componente activo. La corriente de alta frecuencia fluye a través de ella, generando un potente campo magnético alterno. Este campo induce corrientes de Foucault dentro de la carga metálica, generando el intenso calor necesario para la fusión. El flujo continuo de agua a través de la bobina es esencial para evitar que se derrita.

Sistemas esenciales de soporte y operación

Estos componentes proporcionan las conexiones, el movimiento y el control del operador necesarios para que el horno sea una herramienta industrial funcional.

Cables refrigerados por agua

Estos cables especializados y flexibles transmiten la alta corriente desde la fuente de alimentación a la bobina de inducción del horno. Están refrigerados internamente por agua para soportar la inmensa carga eléctrica sin sobrecalentarse, garantizando tanto la seguridad como la longevidad del sistema.

Sistema de inclinación hidráulico

Los hornos de carcasa de acero manejan grandes volúmenes de metal fundido, lo que requiere un mecanismo de inclinación potente y suave para el vertido. Una estación hidráulica con cilindros proporciona esta fuerza, permitiendo un control preciso y seguro sobre el proceso de vertido, lo cual es esencial para operaciones de gran capacidad.

Caja de control del horno basculante

Esta es la interfaz del operador para los sistemas mecánicos. Normalmente contiene los controles para el mecanismo de inclinación hidráulico, lo que permite al operador verter el metal fundido de forma segura y precisa desde una distancia segura.

Comprendiendo las ventajas y desventajas: Carcasa de acero vs. Carcasa de aluminio

La elección de una carcasa de acero es una decisión de ingeniería deliberada con claras ventajas y diferencias en comparación con su contraparte de menor resistencia, el horno de carcasa de aluminio.

Integridad estructural y escala

Una carcasa de acero ofrece una rigidez estructural superior y durabilidad. Esto la convierte en el estándar para capacidades de horno superiores a 2 toneladas y en entornos de fundición exigentes y de uso continuo. Las carcasas de aluminio son más ligeras y menos costosas, pero generalmente se limitan a tamaños de lote más pequeños y un uso menos frecuente.

Eficiencia y blindaje

El yugo magnético en un horno de carcasa de acero es innegociable; es esencial tanto para la eficiencia como para la seguridad. Sin él, el campo magnético induciría calor directamente en la carcasa de acero, desperdiciando energía y creando un peligro. Las carcasas de aluminio no magnéticas no tienen este problema, pero tampoco tienen el beneficio de concentración de campo de un yugo bien diseñado.

Mecanismo de inclinación

El uso de un sistema hidráulico en los hornos de carcasa de acero corresponde a su mayor capacidad. Proporciona la potencia necesaria para inclinar de forma segura muchas toneladas de metal fundido. Los hornos de carcasa de aluminio suelen utilizar una caja de cambios mecánica (reductor) más simple y menos potente para la inclinación, lo cual es adecuado para sus cargas más pequeñas.

Tomando la decisión correcta para su aplicación

Comprender estos componentes le permite seleccionar un horno en función de sus necesidades operativas específicas, no solo del costo inicial.

- Si su enfoque principal es la producción a gran escala y continua: La robusta carcasa de acero, el eficiente yugo magnético y el potente sistema hidráulico están diseñados para la alta durabilidad y capacidad que usted requiere.

- Si su enfoque principal es la fusión de lotes más pequeños o la investigación y el desarrollo: Un horno de carcasa de aluminio puede ser una solución más rentable debido a su construcción más simple y menor capacidad.

Al comprender cómo cada componente contribuye al rendimiento del horno, puede invertir con confianza en el sistema que se alinea precisamente con sus demandas operativas y objetivos a largo plazo.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Fuente de alimentación de frecuencia intermedia | Convierte la energía de la red en CA de frecuencia media | Control preciso de la velocidad de fusión y la temperatura |

| Banco de condensadores de compensación | Corrige el factor de potencia para la eficiencia | Reduce el consumo de energía y el estrés en el sistema |

| Carcasa de acero y yugo magnético | Proporciona soporte estructural y concentración de campo magnético | Garantiza la durabilidad y maximiza la eficiencia de calentamiento |

| Bobina de inducción refrigerada por agua | Genera el campo magnético para el calentamiento por inducción | El diseño de cobre hueco requiere refrigeración continua por agua |

| Sistema de inclinación hidráulico | Vierte el metal fundido de forma segura | Esencial para manejar cargas pesadas de gran capacidad |

| Cables refrigerados por agua y caja de control | Transmiten energía y proporcionan control al operador | Permiten una operación segura desde la distancia |

Optimice su proceso de fusión industrial con KINTEK

Comprender la robusta ingeniería de un horno de inducción de carcasa de acero es el primer paso. El siguiente es implementar la solución adecuada para su producción de alta demanda. La experiencia de KINTEK en procesamiento térmico avanzado es exactamente lo que necesita para lograr resultados superiores.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales e industriales únicos.

Permítanos ayudarle a construir una operación de fusión más eficiente, duradera y potente.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos de inducción pueden adaptarse a su capacidad y objetivos de rendimiento específicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza