El papel principal de un horno de inducción al vacío (VIF) en el proceso de fusión del acero TWIP (Plasticidad Inducida por Twinning) de alta resistencia es garantizar una composición química precisa al aislar la fusión de la contaminación atmosférica. Específicamente, proporciona un entorno controlado de vacío o gas inerte para prevenir la pérdida oxidativa de elementos de aleación activos, sobre todo el manganeso, al tiempo que utiliza fuerzas electromagnéticas para garantizar una mezcla homogénea.

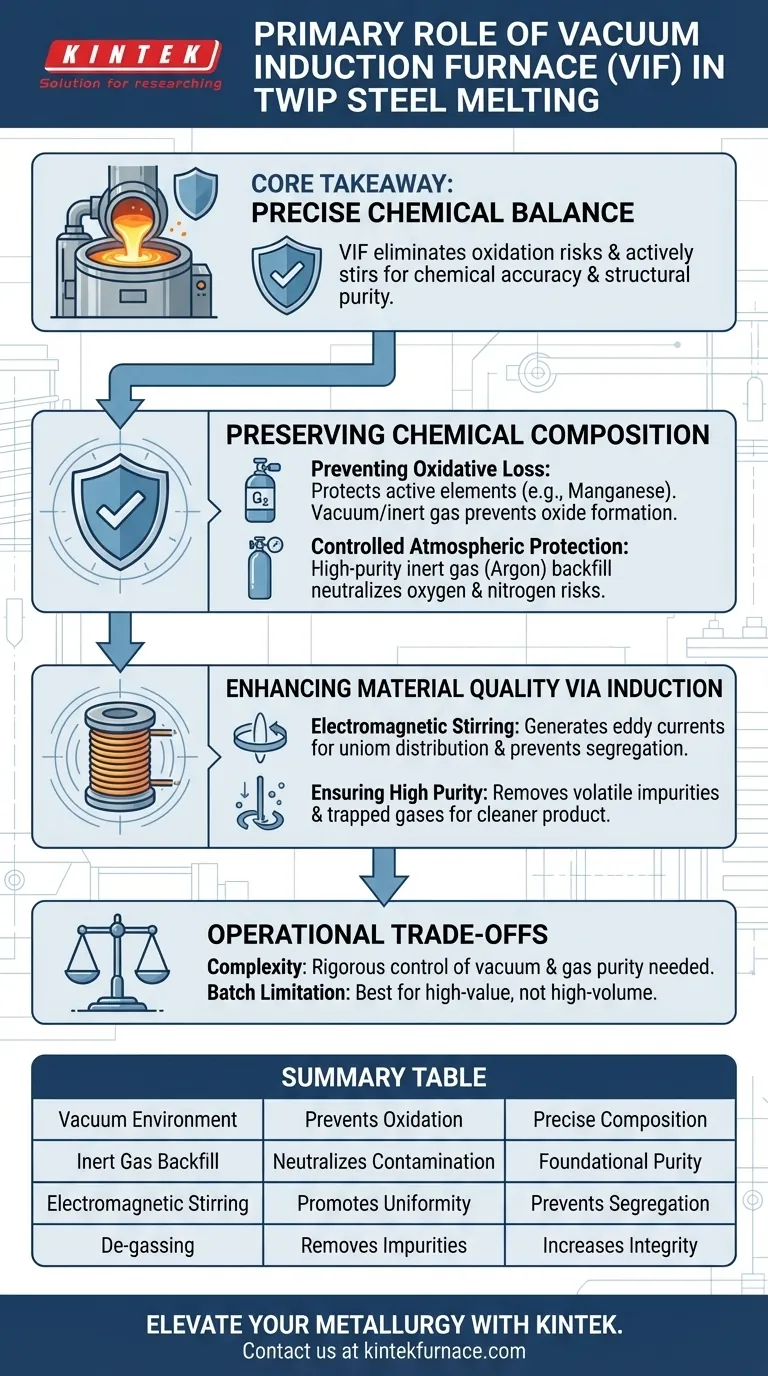

Conclusión Clave Lograr las propiedades mecánicas específicas del acero TWIP requiere mantener un equilibrio químico exacto que se ve fácilmente alterado por el oxígeno. El horno de inducción al vacío resuelve esto eliminando los riesgos de oxidación y agitando activamente el metal fundido, asegurando que el lingote final sea químicamente preciso y estructuralmente puro.

Preservación de la Composición Química

Prevención de la Pérdida Oxidativa

La función más crítica del VIF durante la producción de acero TWIP es la protección de los elementos de aleación activos. El acero TWIP depende en gran medida de elementos como el manganeso para lograr su alta resistencia y ductilidad.

A altas temperaturas de fusión, estos elementos son muy reactivos y propensos a la oxidación si se exponen al aire. El VIF mitiga esto operando bajo vacío o atmósfera inerte, asegurando que los componentes volátiles no se pierdan en la atmósfera como óxidos.

Protección Atmosférica Controlada

Para asegurar aún más la fusión, el horno permite el rellenado de la cámara con gases inertes de alta pureza, como el argón.

Al reducir el vacío de la cámara a niveles extremadamente bajos (por ejemplo, por debajo de 15 Pa) e introducir gas inerte, el sistema neutraliza eficazmente el riesgo de reacciones con oxígeno y nitrógeno. Esto asegura que la pureza fundamental del acero permanezca intacta durante todo el ciclo de calentamiento.

Mejora de la Calidad del Material mediante Inducción

Agitación Electromagnética

Más allá del simple calentamiento, el VIF utiliza la inducción electromagnética para generar corrientes parásitas dentro de la carga metálica.

Este proceso crea un efecto de agitación natural dentro del acero fundido. Este vigoroso movimiento es esencial para promover la distribución uniforme de los componentes de aleación, previniendo la segregación que podría conducir a puntos débiles en el material final.

Garantía de Alta Pureza

La combinación de condiciones de vacío y calentamiento por inducción da como resultado un producto final más limpio.

El entorno de vacío facilita la eliminación de impurezas volátiles y gases que de otro modo podrían quedar atrapados en el acero líquido. Al minimizar las inclusiones no metálicas y las impurezas gaseosas, el VIF garantiza que el acero cumpla con los rigurosos estándares de pureza requeridos para aplicaciones de alto rendimiento.

Comprensión de las Compensaciones Operativas

Complejidad del Control del Proceso

Si bien el VIF ofrece una calidad superior, introduce una complejidad operativa significativa en comparación con la fusión en aire abierto estándar.

Los operadores deben mantener un control riguroso sobre los niveles de vacío y la pureza del gas (a menudo se requiere una pureza de argón >99.999%) para ser efectivos. Un fallo en el sello de vacío o una falta de calidad del gas pueden comprometer inmediatamente la fusión, desperdiciando elementos de aleación costosos como el manganeso.

Limitación por Lotes

El VIF es típicamente un método de procesamiento por lotes, que es ideal para lingotes experimentales o aceros especializados de alto valor, pero menos adecuado para un rendimiento continuo y de alto volumen.

Esto hace que el proceso sea intrínsecamente más lento y costoso por unidad que los métodos convencionales. Es una elección estratégica que se utiliza solo cuando la calidad y la composición de la aleación son más críticas que la velocidad de producción.

Tomando la Decisión Correcta para su Objetivo

Si está determinando si un horno de inducción al vacío es necesario para sus necesidades específicas de producción de acero, considere lo siguiente:

- Si su enfoque principal es la Precisión Composicional: Debe usar VIF para prevenir la evaporación y oxidación de elementos volátiles como el manganeso y el aluminio, que son críticos para el rendimiento del acero TWIP.

- Si su enfoque principal es la Homogeneidad Microestructural: Debe aprovechar las capacidades de agitación inductiva del VIF para garantizar que todos los elementos de aleación se distribuyan uniformemente en todo el lingote.

En resumen, el horno de inducción al vacío no es solo un calentador; es una herramienta de precisión que actúa como un escudo contra la oxidación y un mezclador para la uniformidad química, lo que lo hace indispensable para la fabricación avanzada de acero TWIP.

Tabla Resumen:

| Característica | Función en la Producción de Acero TWIP | Beneficio |

|---|---|---|

| Entorno de Vacío | Previene la oxidación de elementos reactivos como el Manganeso | Mantiene una composición química precisa |

| Relleno de Gas Inerte | Neutraliza el riesgo de contaminación atmosférica | Asegura la pureza fundamental de la aleación |

| Agitación Electromagnética | Promueve la distribución uniforme de los componentes de aleación | Previene la segregación y los puntos débiles |

| Desgasificación | Elimina impurezas volátiles y gases atrapados | Aumenta la integridad estructural y la limpieza |

Mejore su Metalurgia Avanzada con KINTEK

La precisión es la base del acero TWIP de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos de vacío, CVD y alta temperatura de última generación adaptados a los entornos de laboratorio y producción más exigentes. Ya sea que necesite eliminar la pérdida oxidativa o garantizar una homogeneidad microestructural perfecta, nuestras soluciones personalizables están diseñadas para satisfacer sus desafíos metalúrgicos únicos.

¿Listo para optimizar la calidad de su material? Contacte a KINTEK hoy para descubrir cómo nuestros sistemas de vacío de alta temperatura pueden transformar su proceso de fusión.

Guía Visual

Referencias

- Xiaozhou Zhou, Lei Jiang. Machine-Learning-Assisted Composition Design for High-Yield-Strength TWIP Steel. DOI: 10.3390/met14080952

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué es la soldadura por inducción y cómo se realiza? Descubra la soldadura de alta velocidad y sin contacto para metales y plásticos

- ¿Cómo afecta la conductividad eléctrica a la vida útil de la bobina de inducción? Maximice la durabilidad del horno con una conductividad superior

- ¿Por qué es importante la eficiencia energética al elegir un horno de fusión por inducción? Reduzca costos y aumente la productividad

- ¿Cuál es la función principal de un horno VIM para aleaciones TiNi? Garantiza alta pureza para implantes médicos

- ¿Qué función cumplen las piezas de trabajo de metal 3D dentro de un reactor de descomposición de amoníaco por calentamiento por inducción? Impulsores clave de la eficiencia

- ¿Cuáles son las ventajas técnicas de utilizar un sistema de fundición por agitación al vacío? Aleación de Magnesio de Ingeniería de Precisión

- ¿Qué papel auxiliar juega un catalizador Ni/Al2O3 en el calentamiento por inducción? Mejora de la uniformidad de la descomposición del amoníaco

- ¿Por qué es importante una precisión superior en el control de la temperatura en los hornos de inducción? Asegura la calidad metalúrgica y el control de costos