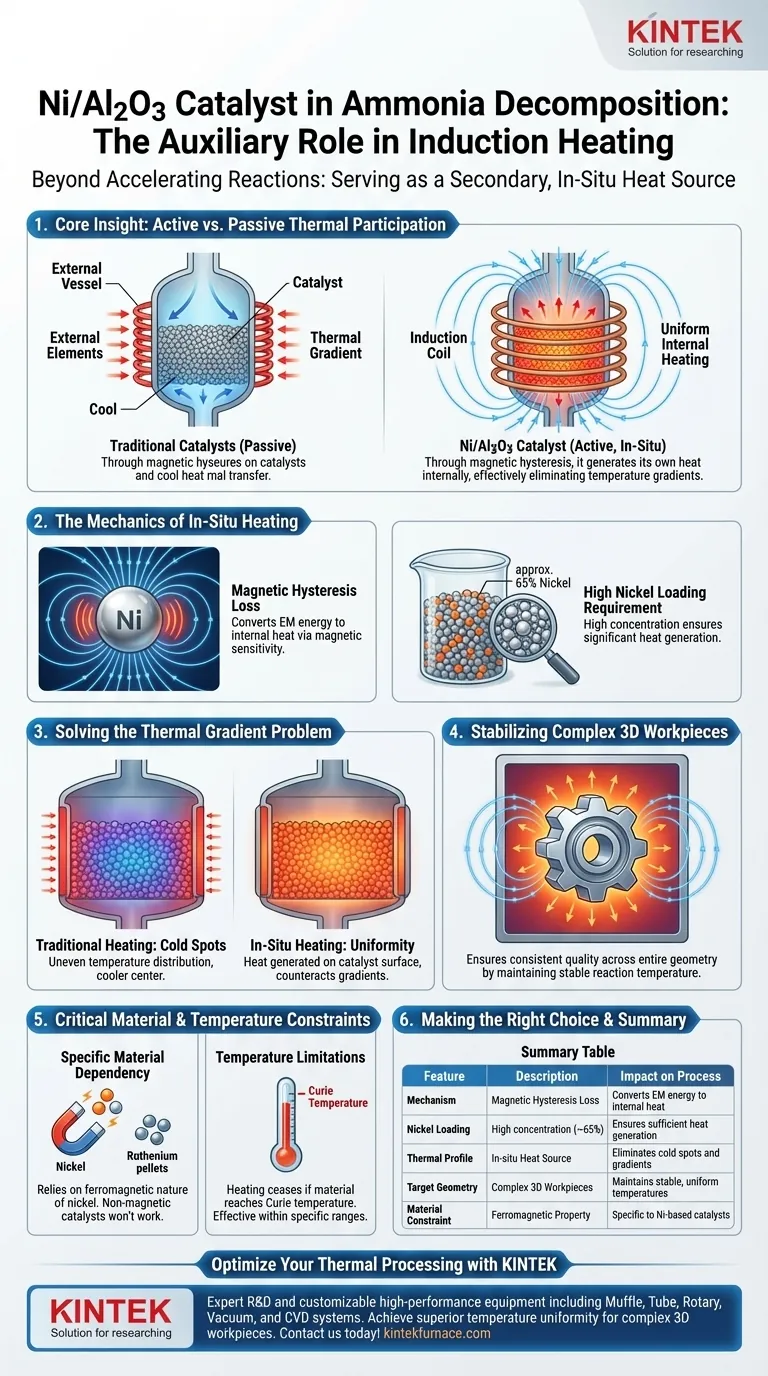

Más allá de su función principal de acelerar la reacción química, un catalizador Ni/Al2O3 colocado en un campo de calentamiento por inducción desempeña un papel auxiliar fundamental como fuente de calor secundaria in situ. Específicamente, las partículas metálicas de níquel dentro del catalizador interactúan con el campo electromagnético para generar calor microscópico localizado.

Idea Central Mientras que la mayoría de los catalizadores son receptores térmicos pasivos, un catalizador Ni/Al2O3 de alta carga en un campo de inducción se convierte en un participante térmico activo. A través de la histéresis magnética, genera su propio calor internamente, eliminando efectivamente los gradientes de temperatura que plagian típicamente los métodos de calentamiento externos.

La Mecánica del Calentamiento In Situ

Generación de Calor Magnético

El efecto de calentamiento auxiliar está impulsado por la sensibilidad magnética de las partículas de níquel. Cuando se exponen al campo electromagnético alterno del sistema de inducción, estas partículas sufren pérdidas por histéresis.

Este proceso convierte la energía magnética directamente en energía térmica a nivel microscópico. Transforma el lecho catalítico de un medio químico estático a un elemento calefactor activo.

Requisito de Alta Carga

Para lograr este efecto de calentamiento auxiliar, las composiciones catalíticas estándar a menudo son insuficientes. El proceso utiliza específicamente una alta carga de níquel (aproximadamente 65%).

Esta alta concentración de níquel metálico asegura que haya suficiente material magnético presente para generar calor significativo, complementando el calentamiento principal del sistema.

Resolviendo el Problema del Gradiente Térmico

Eliminación de Puntos Fríos

En los diseños de reactores tradicionales, el calor se aplica externamente, lo que a menudo conduce a distribuciones de temperatura desiguales donde el centro del lecho está más frío que las paredes.

Dado que el catalizador Ni/Al2O3 genera calor desde dentro del propio lecho, contrarresta estos gradientes térmicos. El calor se produce exactamente donde ocurre la reacción: en la superficie del catalizador.

Estabilización de Piezas de Trabajo 3D

Este mecanismo de calentamiento interno es particularmente beneficioso para procesar piezas de trabajo 3D complejas.

Al proporcionar una fuente de calor secundaria que impregna el lecho catalítico, el sistema ayuda a estas piezas de trabajo a mantener una temperatura de reacción estable y uniforme, asegurando una calidad constante en toda la geometría de la pieza.

Restricciones Críticas de Materiales

Dependencia de Materiales Específicos

Es crucial reconocer que este efecto de calentamiento auxiliar no es una propiedad de todos los catalizadores de descomposición de amoníaco. Depende estrictamente de la naturaleza ferromagnética del níquel.

Los catalizadores basados en metales no magnéticos (como el rutenio) o aquellos con una carga de níquel muy baja no exhibirán este efecto de calentamiento por histéresis.

Limitaciones de Temperatura

Si bien la referencia principal se centra en el beneficio del calentamiento, los ingenieros deben recordar que el calentamiento ferromagnético por histéresis generalmente cesa si el material alcanza su temperatura de Curie.

Por lo tanto, este papel auxiliar es más efectivo dentro de rangos de temperatura específicos donde el níquel permanece magnéticamente activo.

Tomando la Decisión Correcta para Su Proceso

Si está diseñando un sistema de descomposición de amoníaco basado en inducción, considere cómo la elección del catalizador afecta su gestión térmica:

- Si su enfoque principal es la Uniformidad de Temperatura: Seleccione un catalizador con alta carga de níquel (~65%) para aprovechar el efecto de calentamiento in situ y eliminar gradientes.

- Si su enfoque principal es el Procesamiento de Geometrías Complejas: Utilice esta estrategia de calentamiento del catalizador para garantizar que las piezas de trabajo 3D mantengan temperaturas estables durante la reacción.

Al tratar el catalizador tanto como acelerador químico y generador térmico, se logra un proceso de descomposición más eficiente y uniforme.

Tabla Resumen:

| Característica | Descripción | Impacto en el Proceso |

|---|---|---|

| Mecanismo | Pérdida por Histéresis Magnética | Convierte energía EM en calor interno |

| Carga de Níquel | Alta concentración (~65%) | Asegura una generación de calor suficiente |

| Perfil Térmico | Fuente de Calor In Situ | Elimina puntos fríos y gradientes |

| Geometría Objetivo | Piezas de Trabajo 3D Complejas | Mantiene temperaturas estables y uniformes |

| Restricción de Material | Propiedad Ferromagnética | Específico para catalizadores a base de Ni |

Optimice Su Procesamiento Térmico con KINTEK

¿Su proceso de descomposición de amoníaco sufre de calentamiento desigual o reacciones ineficientes? Respaldado por I+D y fabricación de expertos, KINTEK proporciona las soluciones de calentamiento avanzadas que necesita. Ofrecemos una gama completa de equipos de alto rendimiento que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos los cuales son totalmente personalizables para sus requisitos únicos de laboratorio o industriales.

Nuestro conocimiento especializado en calentamiento por inducción e integración de catalizadores le ayuda a lograr una uniformidad de temperatura superior incluso para las piezas de trabajo 3D más complejas. Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados y vea cómo nuestra experiencia técnica puede impulsar su éxito en investigación y producción.

Guía Visual

Referencias

- Débora de Figueiredo Luiz, Jurriaan Boon. Use of a 3D Workpiece to Inductively Heat an Ammonia Cracking Reactor. DOI: 10.3390/suschem6040043

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno de inducción para el reciclaje de baterías de litio en comparación con la calefacción por resistencia?

- ¿Cómo funciona un horno de inducción al vacío en la simulación de desoxidación de silicio-manganeso? Lograr resultados de alta pureza

- ¿Cuál es el papel de un horno de fusión por inducción al vacío en la producción de aleaciones Fe-C-B-Cr-W? Lograr una homogeneidad de alta pureza

- ¿Cuáles son los beneficios clave de elegir un Horno de Inducción al Vacío? Logre un Control Definitivo para Metales de Ultra Alta Pureza

- ¿Por qué el calentamiento por inducción es más rápido que los métodos tradicionales? Logre una generación de calor instantánea e interna

- ¿Cuáles son las ventajas de un horno de fusión por inducción IGBT? Aumente la eficiencia y la productividad

- ¿Por qué es necesaria la adición precisa de elementos de aleación en hornos de inducción para el ADI de sección gruesa?

- ¿Cuál es el objetivo de utilizar un sistema de calentamiento por inducción de alta potencia? Optimizar la fusión de aleaciones de alta entropía