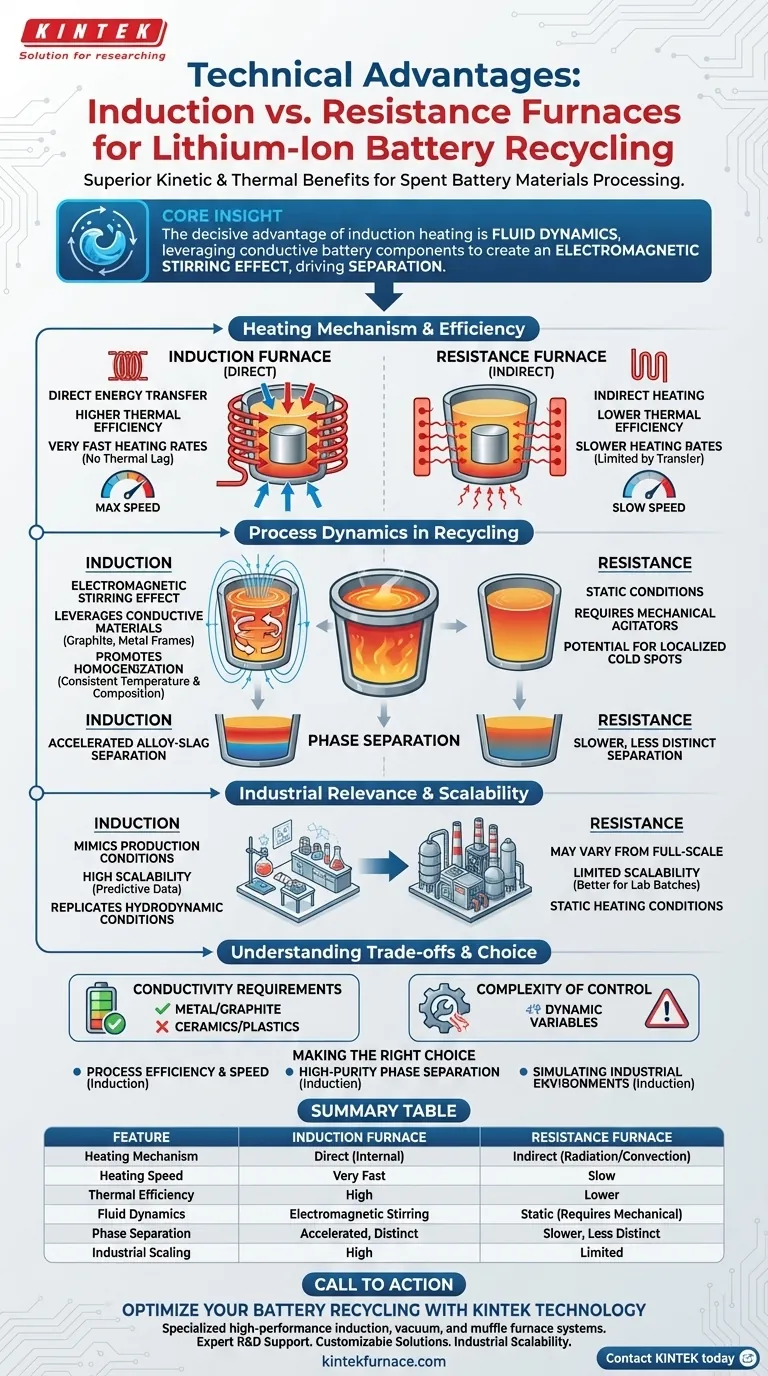

Los hornos de inducción ofrecen ventajas cinéticas y térmicas superiores en comparación con los hornos de resistencia al procesar materiales de baterías de iones de litio agotadas. Los principales beneficios incluyen tasas de calentamiento significativamente más rápidas, mayor eficiencia térmica a través de la transferencia directa de energía y un efecto de agitación electromagnética único que es fundamental para la separación de materiales.

Idea Clave: La ventaja decisiva de la calefacción por inducción no es solo la generación de temperatura, sino la dinámica de fluidos. Al aprovechar la naturaleza conductora de los componentes de la batería, como el grafito y el metal, la inducción crea un efecto de agitación electromagnética que impulsa físicamente la separación de aleaciones valiosas de la escoria residual.

El Mecanismo de Calefacción

Transferencia de Energía Directa vs. Indirecta

Los hornos de resistencia se basan en la calefacción indirecta. Calientan elementos que luego transfieren energía térmica al crisol y finalmente al material a través de la radiación y la convección.

Eficiencia Térmica Superior

En contraste, los hornos de inducción ofrecen una mayor eficiencia térmica porque generan calor directamente dentro de los materiales metálicos.

Tasas de Calentamiento Más Rápidas

Debido a que la energía se induce directamente en la carga, se elimina el desfase térmico. Esto da como resultado tasas de calentamiento significativamente más rápidas, lo que permite que el sistema alcance las temperaturas de procesamiento mucho más rápido que las alternativas basadas en resistencia.

Dinámica del Proceso en el Reciclaje de Baterías

Aprovechamiento de la Composición del Material

Los materiales de baterías agotadas son especialmente adecuados para la inducción porque contienen cantidades significativas de grafito y marcos metálicos. Estos materiales son conductores, lo que les permite acoplarse eficazmente con el campo electromagnético.

El Efecto de Agitación Electromagnética

La ventaja técnica más distintiva es la generación de un efecto de agitación electromagnética. El campo magnético fuerza el movimiento dentro del baño fundido, lo cual es imposible de lograr en un horno de resistencia estático sin agitadores mecánicos externos.

Promoción de la Homogeneización

Esta acción de agitación promueve la homogeneización de los componentes dentro de la masa fundida. Asegura que la temperatura y la composición química sean consistentes en toda la mezcla, evitando puntos fríos localizados o bolsas sin reaccionar.

Separación Acelerada de Fases

Crucialmente, el efecto de agitación acelera la separación de la fase de aleación de la escoria. Al mantener la masa fundida dinámica, el horno de inducción facilita la sedimentación física de las aleaciones metálicas más pesadas mientras las separa de los subproductos residuales más ligeros.

Relevancia Industrial

Simulación de Condiciones de Producción

Los datos obtenidos de los hornos de resistencia a veces pueden variar de las operaciones a gran escala debido a las condiciones de calentamiento estático.

Escalabilidad de los Datos

El uso de un horno de inducción permite a los investigadores e ingenieros simular de cerca las condiciones de la producción industrial a gran escala. Esto asegura que las eficiencias de separación y las cinéticas de reacción observadas en el entorno de prueba sean predictivas del rendimiento de la planta en el mundo real.

Comprensión de las Compensaciones

Requisitos de Conductividad del Material

La calefacción por inducción depende completamente de la capacidad del material para conducir electricidad. Si bien es eficaz para residuos de baterías ricos en metales y grafito, puede ser menos eficiente si la materia prima está muy diluida con cerámicas o plásticos no conductores antes del procesamiento.

Complejidad del Control

Mientras que los hornos de resistencia proporcionan un calor ambiental simple y constante, los hornos de inducción introducen variables dinámicas. El efecto de agitación, aunque beneficioso, introduce energía cinética que debe gestionarse para evitar la erosión del crisol o una turbulencia excesiva, dependiendo del diseño específico del horno.

Tomando la Decisión Correcta para su Objetivo

Al seleccionar una tecnología de horno para reciclar materiales de baterías de iones de litio, considere sus objetivos de procesamiento específicos.

- Si su enfoque principal es la eficiencia y la velocidad del proceso: Elija un horno de inducción para aprovechar el calentamiento directo y reducir los tiempos de ciclo.

- Si su enfoque principal es la separación de fases de alta pureza: Elija un horno de inducción para utilizar la agitación electromagnética para una distinción más limpia entre aleación y escoria.

- Si su enfoque principal es simular entornos industriales: Elija un horno de inducción para replicar las condiciones hidrodinámicas que se encuentran en las operaciones de fundición a gran escala.

En última instancia, para la metalurgia específica del reciclaje de baterías, la inducción ofrece una ventaja funcional al convertir la conductividad del material residual en una herramienta para su propio refinamiento.

Tabla Resumen:

| Característica | Horno de Inducción | Horno de Resistencia |

|---|---|---|

| Mecanismo de Calefacción | Directo (generación de calor interna) | Indirecto (radiación/convección) |

| Velocidad de Calefacción | Muy Rápida (sin desfase térmico) | Lenta (limitada por la transferencia de elementos) |

| Eficiencia Térmica | Alta (energía enfocada en la carga) | Menor (energía perdida en la cámara) |

| Dinámica de Fluidos | Efecto de agitación electromagnética | Estática (requiere agitación mecánica) |

| Separación de Fases | Separación acelerada de aleación-escoria | Separación más lenta y menos definida |

| Escalado Industrial | Alto (simula fundición a gran escala) | Limitado (mejor para lotes pequeños de laboratorio) |

Optimice su Reciclaje de Baterías con Tecnología KINTEK

La transición de las pruebas a escala de laboratorio al reciclaje de baterías de iones de litio a escala industrial requiere soluciones de calentamiento especializadas que ofrezcan tanto velocidad como precisión. KINTEK proporciona sistemas de hornos de inducción, vacío y mufla de alto rendimiento diseñados específicamente para manejar la conductividad única de los residuos de baterías de grafito y metálicos.

Nuestro Valor para Usted:

- Soporte Experto de I+D: Nuestros sistemas están respaldados por una fabricación profesional para garantizar que su proceso de reciclaje logre la máxima separación de fases y eficiencia térmica.

- Soluciones Personalizables: Desde sistemas CVD hasta hornos rotatorios y tubulares, adaptamos nuestro equipo de laboratorio de alta temperatura a sus necesidades específicas de materiales.

- Escalabilidad Industrial: Logre una homogeneización constante y resultados predecibles que imitan los entornos de producción a gran escala.

¿Listo para mejorar su refinamiento de materiales? Contacte a KINTEK hoy para discutir cómo nuestros hornos personalizables de alta temperatura pueden acelerar sus objetivos de investigación y producción.

Guía Visual

Referencias

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

La gente también pregunta

- ¿Cuáles son las ventajas del calentamiento por inducción sobre otros métodos de fusión? Desbloquee Velocidad, Pureza y Control

- ¿Cuáles son las aplicaciones de los hornos de fusión por inducción al vacío IGBT? Esencial para la producción de metales de alta pureza

- ¿Cuál es el papel de la boquilla de cuarzo en la fusión por inducción de Heusler semimetálicos? Optimizar la precisión de las cintas de aleación

- ¿Cómo contribuye un sistema de calentamiento por inducción de alta frecuencia al endurecimiento superficial del acero? Mejora la resistencia al desgaste

- ¿Cuál es el papel del horno de fusión por arco de vacío en la preparación de aleaciones de Ti-Mo-Fe? Esencial para la síntesis de alta pureza

- ¿Cuáles son las características operativas de un horno de fusión por inducción IGBT? Logre una fusión de metales más rápida, inteligente y eficiente

- ¿Cómo se compara el calentamiento por inducción con los hornos de resistencia en la descomposición del amoníaco? Experimente un control dinámico de precisión

- ¿Cuál es la función principal de una bobina de inducción? Dominando la conversión de energía electromagnética para la fusión rápida de metales