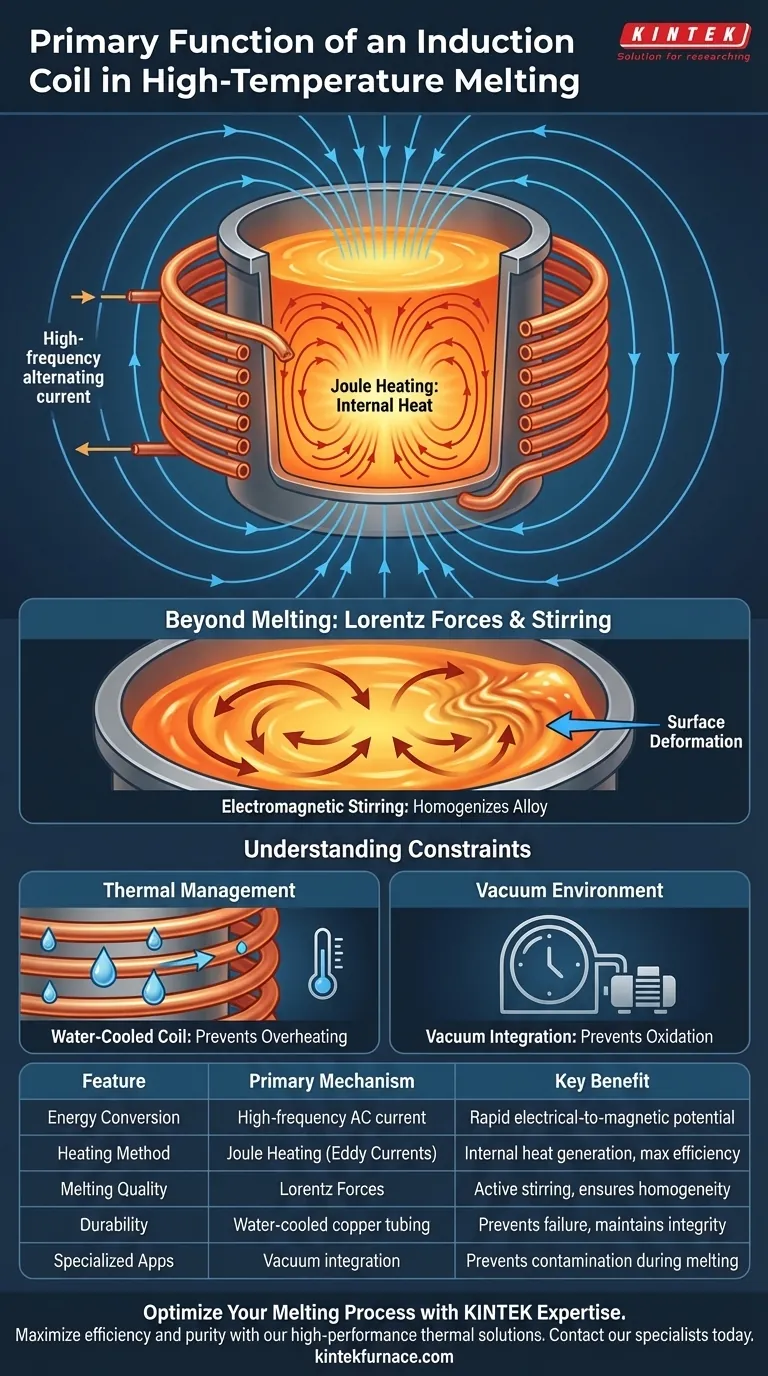

La bobina de inducción funciona como el motor principal de la conversión de energía electromagnética. Transporta corriente alterna de alta frecuencia para generar un intenso campo magnético alterno. Este campo induce corrientes eléctricas directamente dentro del metal, impulsando la fusión rápida a través del calentamiento por Joule, al mismo tiempo que crea fuerzas de Lorentz que agitan el material fundido.

La bobina de inducción no es un elemento calefactor en el sentido tradicional; es un generador de campo magnético. Su valor definitorio radica en su capacidad para calentar el metal internamente sin contacto físico, mientras agita activamente el fundido para garantizar la uniformidad.

La Mecánica de la Conversión de Energía

Generación del Campo Magnético

La estructura física del componente es típicamente una bobina coaxial de múltiples vueltas, a menudo construida con tubos de cobre.

Cuando la corriente alterna de alta frecuencia fluye a través de estas vueltas, crea un entorno magnético fluctuante. Este es el catalizador para todo el proceso de fusión, convirtiendo la energía eléctrica en potencial magnético.

El Efecto de Calentamiento por Joule

El campo magnético impregna la carga metálica colocada dentro del horno.

Esta inducción desencadena el flujo de corrientes eléctricas internas (corrientes de Foucault) dentro del propio metal. Debido a que el metal resiste este flujo de corriente, la energía se disipa en forma de calor, un fenómeno conocido como calentamiento por Joule.

En consecuencia, el metal genera su propio calor de adentro hacia afuera, en lugar de absorberlo de una fuente externa como una llama.

Más Allá de la Fusión: El Papel de las Fuerzas de Lorentz

Agitación Electromagnética

La función de la bobina se extiende más allá de la simple elevación de temperatura.

La interacción entre el campo magnético y las corrientes inducidas genera fuerzas de Lorentz. Estas fuerzas ejercen presión física sobre el baño fundido, impulsando un movimiento de agitación continuo.

Deformación de la Superficie

Estas mismas fuerzas electromagnéticas causan cambios observables en la geometría del fundido.

La referencia principal señala que las fuerzas de Lorentz son responsables de la deformación de la superficie del fundido. Este movimiento dinámico es fundamental para homogeneizar la aleación y garantizar una composición química consistente en todo el lote.

Comprender las Restricciones

Requisitos de Gestión Térmica

Si bien la bobina genera calor dentro del metal, la bobina en sí no debe derretirse.

Los datos complementarios indican que la bobina suele formar parte de un sistema de refrigeración más amplio, que a menudo implica tubos de cobre refrigerados por agua. La contrapartida de la inducción de alta potencia es la necesidad absoluta de regular la temperatura de la bobina para evitar fallos del sistema o sobrecalentamiento.

Dependencia del Entorno de Vacío

En aplicaciones específicas, como la fusión por inducción en vacío, la función de la bobina está aislada de la atmósfera.

Debe generar su campo a través de una cámara de vacío diseñada para prevenir la oxidación. Esto añade complejidad, ya que la bobina debe realizar sus funciones electromagnéticas mientras mantiene una estricta separación ambiental para evitar contaminar el fundido.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de su horno de inducción, considere cómo las funciones duales de la bobina se alinean con sus necesidades de procesamiento específicas:

- Si su enfoque principal es la fusión rápida: Priorice la entrega de corriente de alta frecuencia para maximizar el efecto de calentamiento por Joule para tiempos de ciclo más rápidos.

- Si su enfoque principal es la homogeneidad de la aleación: Concéntrese en la capacidad de la bobina para generar fuertes fuerzas de Lorentz, asegurando una agitación electromagnética vigorosa para una mezcla uniforme.

La bobina de inducción es el corazón del horno, proporcionando simultáneamente la energía para fundir y la fuerza para mezclar.

Tabla Resumen:

| Característica | Mecanismo Principal | Beneficio Clave |

|---|---|---|

| Conversión de Energía | Corriente alterna de alta frecuencia | Transforma rápidamente la energía eléctrica en potencial magnético. |

| Método de Calentamiento | Calentamiento por Joule (Corrientes de Foucault) | El calor se genera internamente dentro del metal para una máxima eficiencia. |

| Calidad de Fusión | Fuerzas de Lorentz | La agitación electromagnética activa garantiza la homogeneidad química y térmica. |

| Durabilidad | Tubo de cobre refrigerado por agua | Evita fallos de la bobina y mantiene la integridad del sistema bajo alta potencia. |

| Aplicaciones Especializadas | Integración en vacío | Evita la oxidación y la contaminación durante el proceso de fusión. |

Optimice su Proceso de Fusión con la Experiencia de KINTEK

Maximice la eficiencia y la pureza de los materiales de su laboratorio con las soluciones térmicas de alto rendimiento de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una amplia gama de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como tecnología avanzada de calentamiento por inducción adaptada a sus objetivos específicos de investigación o producción. Ya sea que necesite ciclos de fusión rápidos o una homogeneización precisa de aleaciones, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de alta temperatura.

¿Listo para mejorar su procesamiento de materiales? Contacte a nuestros especialistas hoy mismo para descubrir cómo KINTEK puede diseñar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son los beneficios de la miniaturización en los hornos de fusión por inducción IGBT? Maximice la eficiencia y ahorre espacio

- ¿Cómo se genera el efecto de semi-levitación en la fusión por inducción en crisol frío? Desbloquee la síntesis de aleaciones ultra puras

- ¿Qué entornos experimentales básicos proporciona un horno de inducción al vacío para simular la modificación de elementos de tierras raras en el acero para rodamientos?

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Qué beneficios de seguridad proporciona el calentamiento por inducción en el lugar de trabajo? Logre un proceso de calentamiento sin llama y contenido

- ¿Cuáles son las características y beneficios clave de un horno de fusión por inducción al vacío? Logre la producción de metales de alta pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo se determina la profundidad de penetración de las corrientes de Foucault en el calentamiento por inducción? Frecuencia Maestra, Resistividad y Permeabilidad