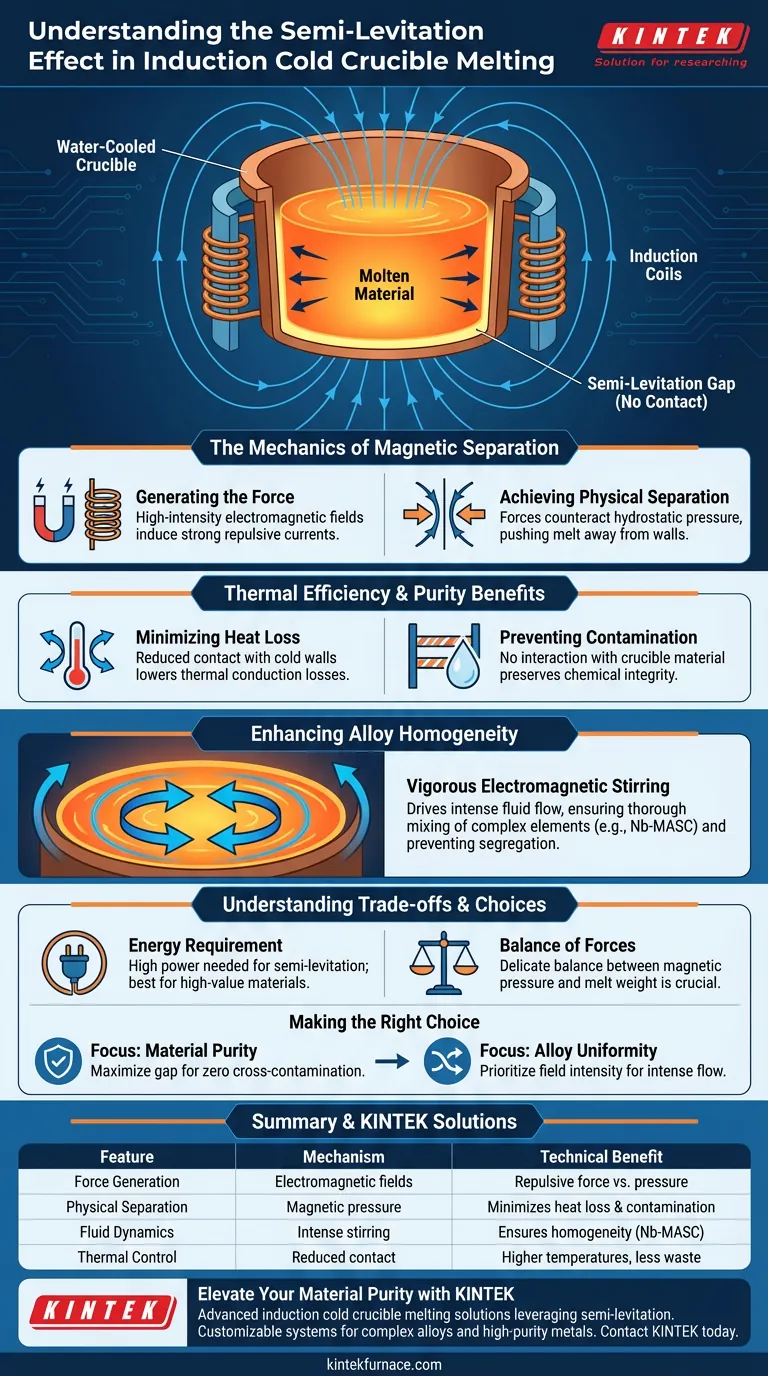

El efecto de semi-levitación se genera por potentes fuerzas electromagnéticas inherentes al sistema del horno de inducción. Estas fuerzas actúan físicamente sobre el material fundido, empujándolo hacia adentro y haciendo que se separe parcialmente de las paredes del crisol enfriado por agua. Esta separación crea un espacio entre el recipiente y el material, reduciendo el contacto físico durante el proceso de fusión.

El efecto de semi-levitación actúa como un recipiente sin barreras, utilizando la presión magnética para aislar la fusión de las paredes del crisol. Esto evita simultáneamente la pérdida de calor y la contaminación, al tiempo que impulsa la intensa mezcla requerida para la síntesis de aleaciones complejas.

La Mecánica de la Separación Magnética

Generación de la Fuerza

El proceso de fusión por inducción en crisol frío se basa en campos electromagnéticos de alta intensidad. Estos campos inducen corrientes dentro de la carga conductora que resultan en fuertes fuerzas repulsivas.

Logro de la Separación Física

Estas fuerzas contrarrestan la presión hidrostática del metal líquido. Como resultado, la fusión se aleja de los lados del crisol, manteniendo un estado de "semi-levitación" en lugar de descansar completamente contra el contenedor.

Eficiencia Térmica y Pureza

Minimización de la Pérdida de Calor

Las paredes del crisol en este proceso se enfrían con agua, lo que crea un gran diferencial de temperatura. Al reducir el área de contacto directo entre la fusión y estas paredes frías, el efecto de semi-levitación reduce significativamente las pérdidas por conducción térmica.

Prevención de la Contaminación

Las fusiones a alta temperatura suelen ser muy reactivas y pueden degradarse si entran en contacto con el recipiente de contención. La separación electromagnética asegura que la fusión no interactúe con el material del crisol, preservando la integridad química de la aleación.

Mejora de la Homogeneidad de la Aleación

Dinámica de Fluidos Impulsada

El efecto de semi-levitación no es estático; las mismas fuerzas que suspenden el metal también impulsan un intenso flujo de fluidos. Esto crea una vigorosa acción de agitación dentro del baño fundido que la agitación mecánica no puede replicar.

Mezcla de Elementos Complejos

Esta agitación interna es fundamental para sintetizar materiales con proporciones químicas complejas, como las aleaciones Nb-MASC. El intenso flujo asegura que los diversos componentes elementales se mezclen a fondo, evitando la segregación.

Comprensión de las Compensaciones

El Requisito de Energía

La generación de las fuerzas electromagnéticas necesarias para la semi-levitación requiere una potencia considerable. Este es un proceso intensivo en energía diseñado para materiales de alto valor donde los métodos de fusión estándar fallan.

El Equilibrio de Fuerzas

El proceso se basa en un delicado equilibrio entre la presión magnética y el peso de la fusión. Si la fuerza electromagnética es insuficiente, la fusión entrará en contacto con la pared enfriada por agua, lo que provocará una rápida pérdida de calor y una posible congelación (formación de costra).

Tomar la Decisión Correcta para su Objetivo

Para maximizar los beneficios de la fusión por inducción en crisol frío, alinee los parámetros de su proceso con los requisitos específicos de su material.

- Si su enfoque principal es la pureza del material: Utilice el efecto de semi-levitación para maximizar el espacio entre la fusión y la pared, asegurando cero contaminación cruzada del crisol.

- Si su enfoque principal es la uniformidad de la aleación: Priorice la intensidad del campo electromagnético para impulsar el flujo de fluidos, asegurando que los elementos complejos como los de Nb-MASC se distribuyan perfectamente.

El efecto de semi-levitación es el mecanismo crítico que permite a la metalurgia moderna alcanzar altas temperaturas y alta pureza simultáneamente.

Tabla Resumen:

| Característica | Mecanismo | Beneficio Técnico |

|---|---|---|

| Generación de Fuerza | Campos electromagnéticos de alta intensidad | Crea fuerza repulsiva contra la presión hidrostática |

| Separación Física | La presión magnética aleja la fusión de las paredes | Minimiza la pérdida de calor y previene la contaminación del crisol |

| Dinámica de Fluidos | Intensa agitación electromagnética | Asegura la homogeneidad química en aleaciones complejas (ej. Nb-MASC) |

| Control Térmico | Contacto reducido con paredes enfriadas por agua | Permite temperaturas de fusión más altas con menos desperdicio de energía |

Mejore la Pureza de su Material con KINTEK

¿Está luchando contra la contaminación o la mala homogeneidad en sus aleaciones de alto rendimiento? Las avanzadas soluciones de fusión por inducción en crisol frío de KINTEK aprovechan el poder de la semi-levitación para proporcionar un entorno sin barreras para sus materiales más reactivos.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD personalizables, adaptados a sus necesidades únicas de laboratorio e industriales. Ya sea que esté sintetizando complejas aleaciones Nb-MASC o refinando metales de alta pureza, nuestra experiencia en hornos de alta temperatura garantiza resultados consistentes y superiores.

Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizado y lograr la máxima precisión en el procesamiento térmico.

Guía Visual

Referencias

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el papel de un Horno de Arco de Vacío? Domine la síntesis de aleaciones de alta entropía con precisión

- ¿Qué desafíos técnicos están asociados con los hornos de inducción de vacío o de atmósfera protectora? Supéralos para una Pureza Superior del Material

- ¿Por qué es necesaria la fusión múltiple en la fusión por arco en vacío? Garantiza la homogeneidad de la aleación y la integridad estructural.

- ¿Cuál es el principio de funcionamiento central de un horno de inducción para fundición? Aprovechando la energía electromagnética para la fusión limpia de metales

- ¿Cómo puedo reducir el consumo de energía de mi horno de inducción? Logre grandes ahorros de energía ahora

- ¿Cuáles son los beneficios del diseño compacto y ligero de los hornos de inducción? Maximice la eficiencia en espacios limitados

- ¿Qué avances futuros se esperan en la tecnología de fusión al vacío o en atmósfera protectora? Descubra la precisión y eficiencia impulsadas por la IA

- ¿En qué se basa el principio de un horno de fusión por inducción al vacío? Lograr la fusión de metales de alta pureza