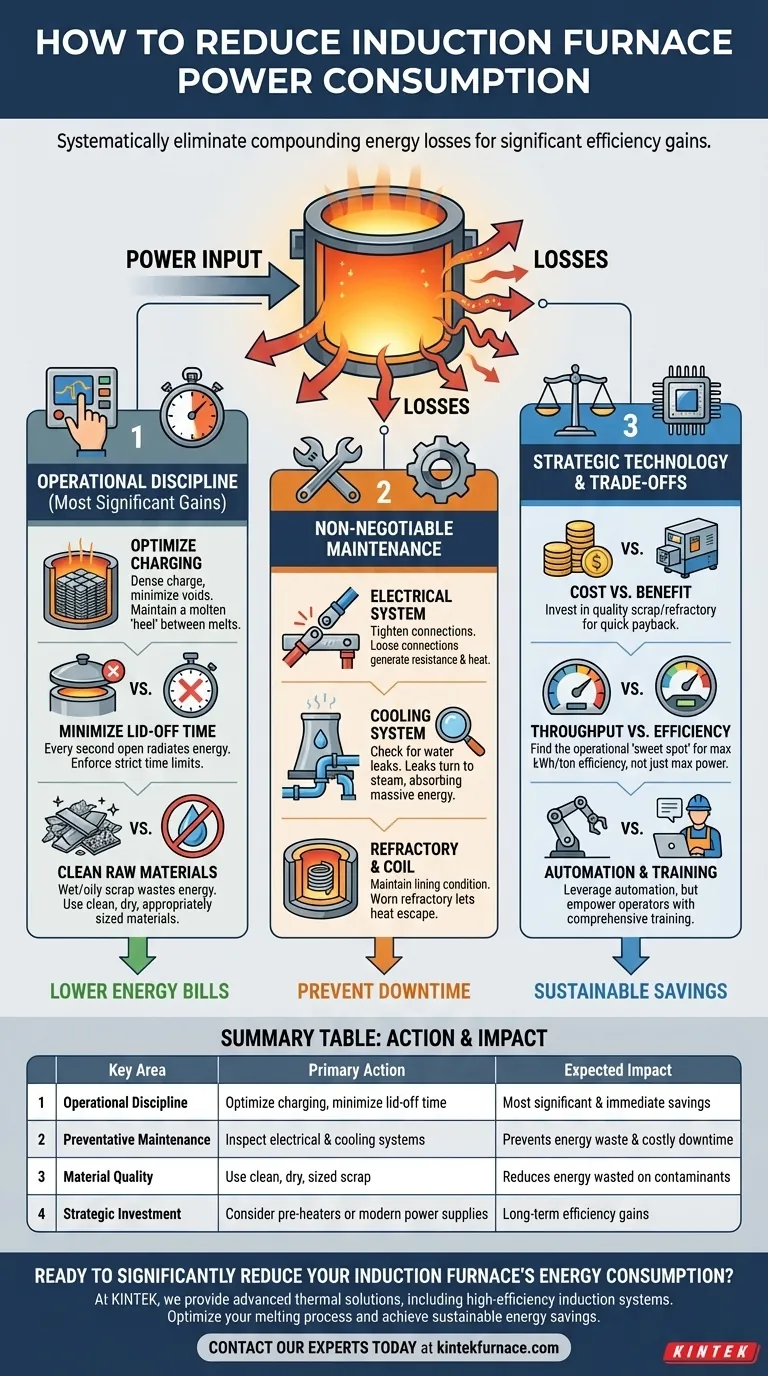

La reducción del consumo de energía del horno de inducción se logra mediante un enfoque multifacético que combina la disciplina operativa, el mantenimiento diligente y la gestión tecnológica estratégica. Las ganancias más significativas e inmediatas se obtienen optimizando sus prácticas de carga, minimizando el tiempo que la tapa del horno está abierta y asegurándose de que sus materias primas estén limpias y secas.

El principio fundamental de la eficiencia energética en un horno de inducción no se trata de una única solución mágica. Se trata de eliminar sistemáticamente pequeñas y acumulativas pérdidas de energía en todo su proceso de fusión, desde la manipulación de la materia prima hasta el vertido final.

Pilar fundamental: Disciplina operativa

Los mayores y más accesibles ahorros de energía se encuentran en cómo opera el horno día a día. Estos cambios a menudo requieren una inversión de capital mínima, pero tienen un impacto profundo en su factura de electricidad.

Domine su práctica de carga

La forma en que carga el material, o carga, en el horno influye directamente en el tiempo de fusión y el uso de energía. Una carga mal gestionada desperdicia una cantidad significativa de energía.

Una carga densa con mínimos huecos asegura el acoplamiento máximo entre la bobina de inducción y el metal. Esto permite la transferencia de energía más eficiente.

Siempre intente mantener un "talón" de metal fundido en el fondo del horno entre fusiones. Comenzar una nueva fusión con una carga sólida sobre un lecho frío es mucho menos eficiente que cargar en un baño fundido existente.

Minimice la pérdida de calor a toda costa

Una tapa de horno abierta es su mayor fuente de pérdida térmica. Cada segundo que la tapa está abierta, está irradiando energía y calor valiosos a la atmósfera.

Haga cumplir procedimientos estrictos para mantener el tiempo con la tapa abierta al mínimo absoluto durante la carga, el muestreo y la escoria. Una diferencia de solo unos pocos minutos por ciclo de fusión se traduce en un desperdicio masivo a lo largo de un año.

El costo oculto de las materias primas

La calidad de su material de carga no es solo una preocupación metalúrgica; es una preocupación energética. Los materiales limpios, secos y de tamaño adecuado son cruciales.

La chatarra húmeda o aceitosa requiere energía adicional para quemar la humedad y los contaminantes antes de que el metal pueda comenzar a fundirse. Esta energía desperdiciada no contribuye a su producción.

Capacite a sus operadores

Sus operadores de horno son la primera línea de defensa contra el desperdicio de energía. Una capacitación integral es esencial para una operación consistente y eficiente.

Los operadores deben comprender no solo qué hacer, sino por qué los procedimientos específicos, como mantener una carga densa o minimizar el tiempo con la tapa abierta, son críticos para el ahorro de energía.

El papel innegociable del mantenimiento

Un horno bien mantenido es un horno eficiente. El mantenimiento diferido conduce inevitablemente a un mayor consumo de energía y aumenta el riesgo de un tiempo de inactividad costoso o una falla catastrófica.

El sistema eléctrico: Su arteria de energía

Todo el sistema de suministro de energía debe estar en óptimas condiciones. Esto incluye los condensadores, las barras colectoras y los cables de alimentación.

Inspeccione y apriete regularmente todas las conexiones eléctricas. Una conexión floja genera resistencia, lo que crea calor y desperdicia energía antes de que llegue a la bobina.

El sistema de enfriamiento: El héroe anónimo

El sistema de enfriamiento por agua está diseñado para proteger la bobina, no para enfriar la fusión. Cualquier calor transferido al agua de enfriamiento es energía desperdiciada.

Verifique diligentemente si hay fugas de agua dentro del horno. Incluso una pequeña fuga puede convertirse en vapor, que absorbe una enorme cantidad de energía de la fusión y aumenta significativamente el consumo de energía.

El refractario y la bobina: Su contención central

La condición del revestimiento de su horno (refractario) y la lechada alrededor de la bobina es crítica. Un refractario desgastado o delgado permite que escape más calor de la fusión.

Esta pérdida de calor no solo desperdicia energía, sino que también ejerce tensión térmica sobre la propia bobina de inducción, reduciendo su vida útil y aumentando el riesgo de una peligrosa fuga de metal.

Comprender las compensaciones

La búsqueda de la máxima eficiencia energética requiere equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para tomar decisiones operativas y financieras acertadas.

Costo vs. Beneficio

Invertir en chatarra limpia de mayor calidad o en un nuevo revestimiento refractario tiene un costo inicial. Sin embargo, esta inversión a menudo se amortiza rápidamente mediante la reducción del consumo de energía por tonelada y la mejora de la calidad de la fusión.

De manera similar, un programa de mantenimiento preventivo robusto requiere mano de obra y piezas, pero evita los costos mucho mayores asociados con el tiempo de inactividad no planificado y la operación ineficiente.

Rendimiento vs. Eficiencia

Operar un horno a máxima potencia producirá metal fundido más rápido, aumentando el rendimiento. Sin embargo, este no siempre es el punto de operación más eficiente energéticamente.

A menudo existe un "punto óptimo" operativo con un nivel de potencia ligeramente reducido que maximiza la eficiencia energética (kWh/tonelada). Encontrar este equilibrio requiere un monitoreo y análisis cuidadosos de su horno específico y su programa de producción.

Automatización vs. El factor humano

Los sistemas de control modernos pueden automatizar muchos aspectos del ciclo de fusión para una eficiencia máxima. Sin embargo, incluso el sistema más avanzado es tan bueno como los operadores que lo gestionan y el equipo de mantenimiento que lo respalda. La tecnología es una herramienta, no un reemplazo para un equipo bien capacitado y motivado.

Su camino hacia un menor consumo de energía

La estrategia correcta depende de sus objetivos y recursos inmediatos. Utilice estos puntos para guiar su plan de acción.

- Si su enfoque principal son los ahorros inmediatos y de bajo costo: Concéntrese completamente en la disciplina operativa, específicamente en hacer cumplir los tiempos mínimos con la tapa abierta y optimizar las técnicas de carga.

- Si está planificando su próxima parada de mantenimiento: Priorice una inspección exhaustiva de las conexiones eléctricas para verificar su ajuste y del sistema de enfriamiento para detectar cualquier signo de fuga.

- Si está considerando una inversión de capital: Analice el retorno de la inversión para un sistema de precalentamiento de chatarra o una actualización a una fuente de alimentación moderna y de alta eficiencia.

En última instancia, lograr una reducción sostenida de energía es el resultado de hacer de la eficiencia una parte central de su cultura operativa.

Tabla resumen:

| Área clave | Acción principal | Impacto esperado |

|---|---|---|

| Disciplina operativa | Optimizar la práctica de carga; minimizar el tiempo con la tapa abierta | Ahorros más significativos e inmediatos |

| Mantenimiento preventivo | Inspeccionar conexiones eléctricas y sistema de enfriamiento | Evita el desperdicio de energía y el tiempo de inactividad costoso |

| Calidad del material | Utilizar chatarra limpia, seca y de tamaño adecuado | Reduce la energía desperdiciada en contaminantes |

| Inversión estratégica | Considerar precalentadores de chatarra o fuentes de alimentación modernas | Ganancias de eficiencia a largo plazo |

¿Listo para reducir significativamente el consumo de energía y los costos operativos de su horno de inducción?

En KINTEK, entendemos que la eficiencia energética es fundamental para su rentabilidad. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a fundiciones y productores de metal soluciones térmicas avanzadas, incluidos sistemas de inducción de alta eficiencia y equipos complementarios.

Nuestra experiencia puede ayudarle a:

- Optimizar todo su proceso de fusión para una máxima eficiencia energética (kWh/tonelada).

- Implementar programas de mantenimiento robustos para prevenir pérdidas de energía.

- Explorar soluciones personalizadas, desde precalentadores hasta fuentes de alimentación modernas, adaptadas a sus requisitos operativos únicos.

Contacte a nuestros expertos hoy para discutir cómo podemos ayudarle a lograr ahorros de energía sostenibles y mejorar su rentabilidad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas