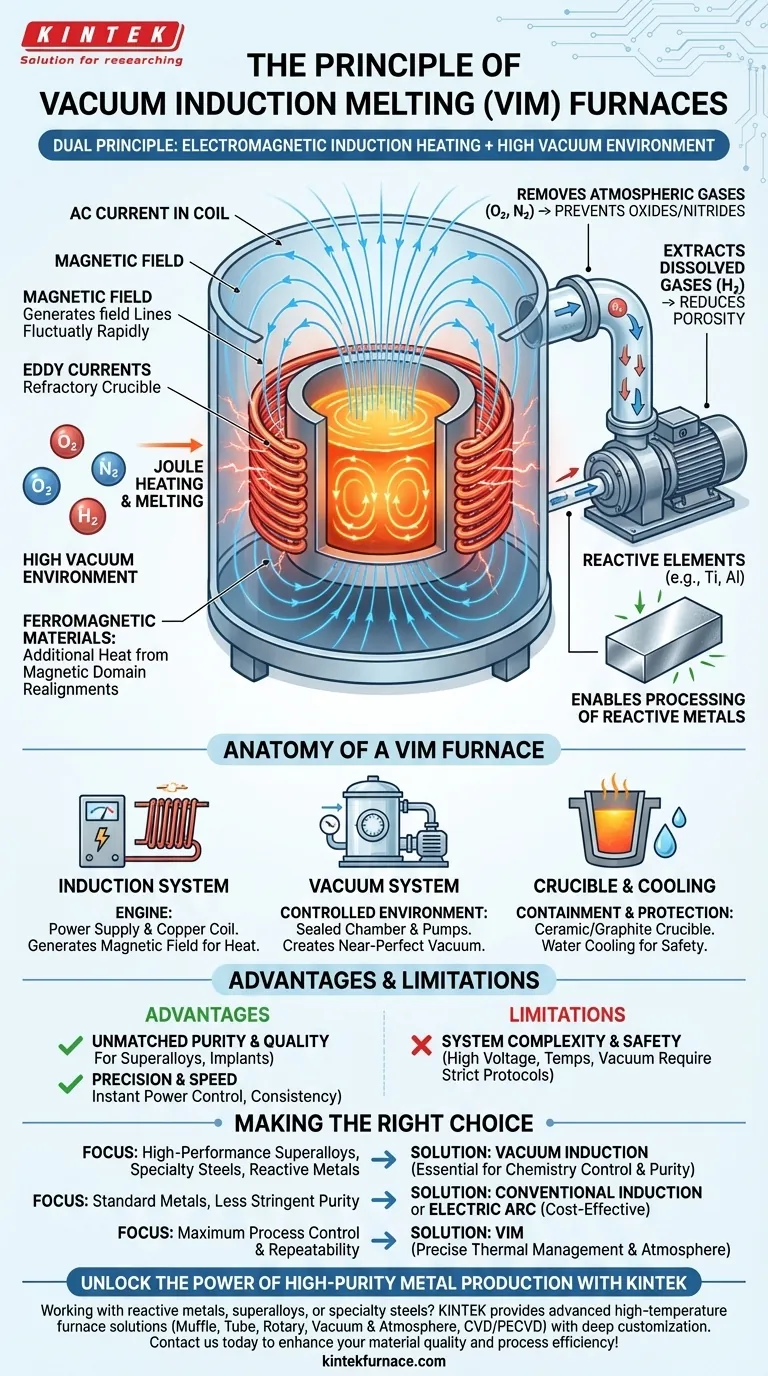

En su esencia, un horno de fusión por inducción al vacío (VIM) opera sobre un principio dual: combina el calentamiento eficiente y sin contacto de la inducción electromagnética con el ambiente purificador de un alto vacío. Esta combinación no es solo para fundir metal; es un proceso de refinación sofisticado diseñado para producir aleaciones con la mayor pureza y características de rendimiento posibles.

La conclusión esencial es que el calentamiento por inducción proporciona la energía para fundir el metal, mientras que el vacío proporciona el ambiente controlado para purificarlo. Esta sinergia es lo que permite la creación de materiales avanzados que son imposibles de producir en condiciones de aire libre.

Los principios duales: Calentamiento y purificación

Para entender un horno VIM, debe apreciar sus dos tecnologías fundamentales trabajando en concierto. Una es responsable del calor, la otra de la calidad.

Principio 1: Calentamiento por inducción electromagnética

El proceso de calentamiento es completamente sin contacto, basándose en la física fundamental.

Una corriente alterna (CA) pasa a través de una bobina de inducción de cobre. Esto genera un potente y rápidamente fluctuante campo magnético dentro del horno.

Cuando un metal conductor se coloca dentro de este campo magnético, el campo induce fuertes corrientes eléctricas dentro del propio metal, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del metal se opone a estas corrientes de Foucault, generando un calor inmenso a través de un proceso llamado calentamiento Joule. Este calor es lo que funde el material de forma rápida y uniforme.

Para materiales ferromagnéticos como el hierro y el níquel, se genera calor adicional a medida que sus dominios magnéticos se realinean rápidamente con el campo cambiante, aumentando aún más la eficiencia de calentamiento.

Principio 2: El papel del ambiente de vacío

El vacío es lo que eleva este proceso de simple fusión a refinación de alta pureza.

La cámara de vacío elimina los gases atmosféricos, principalmente oxígeno y nitrógeno. Esto previene la formación de óxidos y nitruros, que son impurezas que pueden degradar las propiedades mecánicas del metal.

Esto es especialmente crítico cuando se trabaja con elementos reactivos como el titanio y el aluminio, que de otro modo se perderían por oxidación en un proceso de fusión al aire.

Además, el ambiente de baja presión ayuda a extraer los gases disueltos, como el hidrógeno, del metal fundido. Este proceso de desgasificación reduce drásticamente la porosidad y mejora la integridad estructural de la aleación final.

Anatomía de un horno de inducción al vacío

Varios sistemas clave deben trabajar juntos sin problemas para ejecutar el proceso VIM.

El sistema de inducción

Este es el motor del horno. Consiste en una fuente de alimentación que convierte la electricidad de la red estándar en la CA de alta frecuencia requerida para la inducción, y la bobina de cobre refrigerada por agua que genera el campo magnético.

El sistema de vacío

Este sistema crea el ambiente controlado. Incluye la cámara de vacío sellada que alberga la fusión y una serie de bombas capaces de reducir la presión interna a un vacío casi perfecto.

El crisol y el sistema de enfriamiento

El metal fundido se mantiene dentro de un crisol resistente a altas temperaturas, típicamente hecho de cerámica o grafito. Un robusto sistema de enfriamiento por agua de circuito cerrado es esencial para enfriar continuamente las bobinas de inducción y las paredes de la cámara, protegiéndolas del calor extremo.

Comprensión de las ventajas y limitaciones

La complejidad de un horno VIM conlleva beneficios significativos, pero también requiere una gestión cuidadosa.

Ventaja: Pureza y calidad inigualables

Al eliminar la contaminación atmosférica y eliminar los gases disueltos, los hornos VIM producen los metales más limpios posibles. Esto es innegociable para aplicaciones de alto rendimiento como superaleaciones aeroespaciales e implantes médicos.

Ventaja: Precisión y velocidad

La potencia entregada a la fusión se puede ajustar instantáneamente controlando la corriente en la bobina. Esto permite un control preciso de la temperatura y ciclos de calentamiento rápidos, lo que conduce a una mayor consistencia y productividad.

Limitación: Complejidad del sistema y seguridad

La integración de energía de alto voltaje, temperaturas extremas y un entorno de alto vacío es inherentemente compleja. Estos sistemas exigen paneles de control sofisticados y rigurosos protocolos de seguridad, que incluyen apagados automáticos y protección térmica, para garantizar un funcionamiento seguro y confiable.

Tomar la decisión correcta para su objetivo

Si un horno VIM es la herramienta correcta depende enteramente de la calidad deseada del producto final.

- Si su enfoque principal es producir superaleaciones de alto rendimiento, aceros especiales o metales reactivos: La inducción al vacío es esencial para controlar la química, eliminar impurezas y lograr las propiedades de material requeridas.

- Si su enfoque principal es fundir metales estándar con requisitos de pureza menos estrictos: Un horno de inducción convencional sin vacío o un horno de arco eléctrico pueden ser una solución más rentable.

- Si su enfoque principal es el máximo control y repetibilidad del proceso: La gestión térmica precisa y la atmósfera controlada de un horno VIM ofrecen ventajas significativas sobre cualquier método de fusión al aire libre.

En última instancia, la fusión por inducción al vacío es la tecnología habilitadora para crear los materiales avanzados que impulsan nuestras industrias más exigentes.

Tabla resumen:

| Componente principal | Función | Beneficio clave |

|---|---|---|

| Inducción electromagnética | Genera calor a través de corrientes de Foucault en el metal | Fusión rápida y uniforme sin contacto |

| Ambiente de vacío | Elimina gases y previene la oxidación | Elimina impurezas y desgasifica el metal |

Desbloquee el poder de la producción de metales de alta pureza con KINTEK

¿Está trabajando con metales reactivos, superaleaciones o aceros especiales que exigen la máxima pureza y rendimiento? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales.

¡Contáctenos hoy para discutir cómo nuestros hornos de fusión por inducción al vacío pueden mejorar la calidad de sus materiales y la eficiencia de su proceso!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5