En resumen, los avances futuros en la fusión al vacío y en atmósfera protectora se centran en hacer que el proceso sea más inteligente, eficiente y preciso. El principal motor de esta evolución no radica solo en el diseño de los hornos, sino en la electrónica de potencia subyacente —como los IGBT de próxima generación— y la integración de un control de proceso digital avanzado, que juntos permiten niveles sin precedentes de pureza y rendimiento del material.

La próxima frontera para la tecnología de fusión de alta pureza no se trata simplemente de lograr un mejor vacío. Se trata de transformar el proceso de fusión de un oficio en una ciencia basada en datos, utilizando un control de potencia superior y análisis en tiempo real para lograr una consistencia impecable del material.

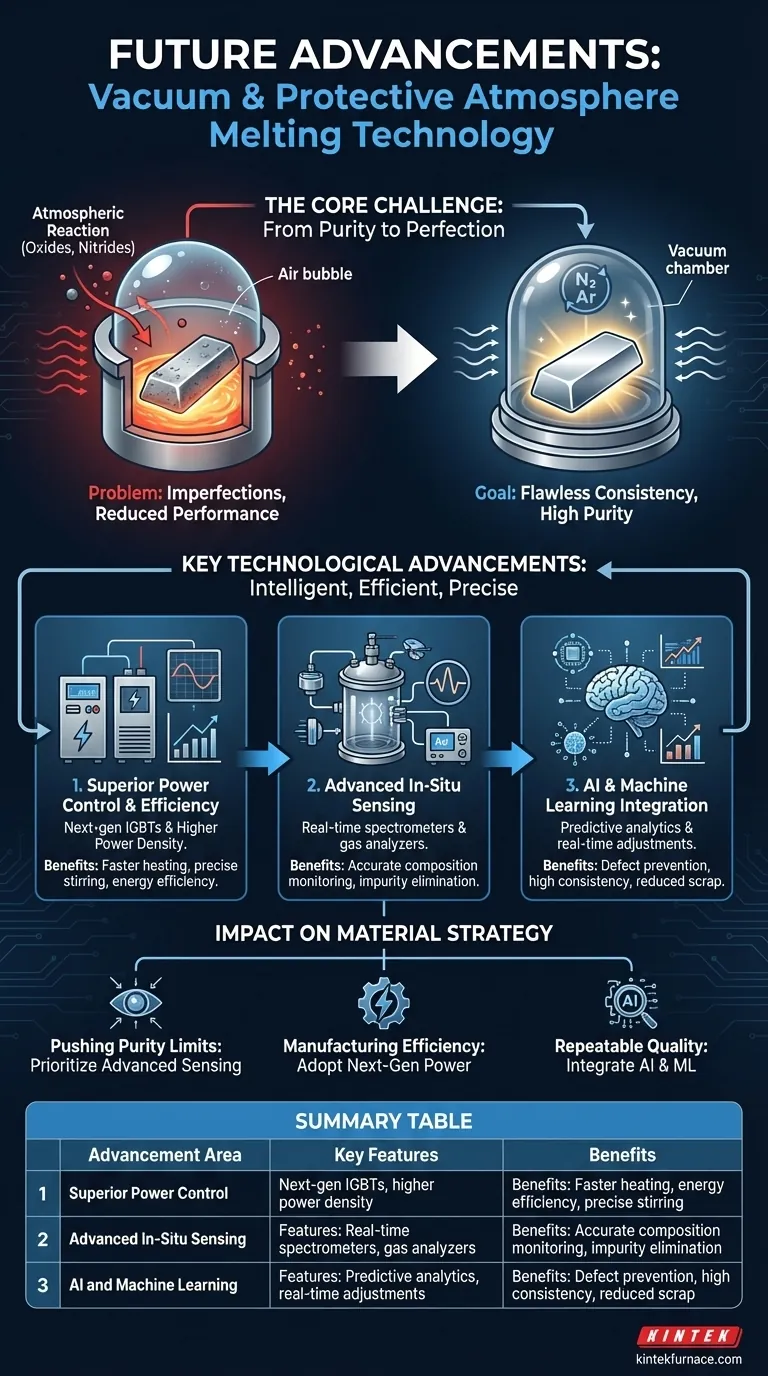

El Desafío Central: De la Pureza a la Perfección

Las industrias de alto rendimiento dependen de materiales libres de impurezas y defectos estructurales. El propósito de la fusión al vacío o en una atmósfera controlada e inerte es proteger los metales altamente reactivos o sensibles de la contaminación por oxígeno, nitrógeno y otros elementos atmosféricos.

El Problema de la Reacción Atmosférica

Cuando metales como el titanio, las superaleaciones a base de níquel o el cobre de alta pureza se funden al aire libre, reaccionan con la atmósfera. Esto introduce óxidos y nitruros, que crean imperfecciones en el material final, reduciendo drásticamente su resistencia, conductividad y resistencia a la corrosión.

El Objetivo de la Consistencia Impecable

Para componentes críticos como las palas de turbinas aeroespaciales o los implantes médicos, incluso las inconsistencias microscópicas pueden provocar fallos catastróficos. El objetivo de la tecnología de fusión avanzada es producir aleaciones perfectamente homogéneas y libres de defectos, no solo una vez, sino cada vez.

Áreas Clave de Avance Tecnológico

El progreso futuro se centra en un bucle de retroalimentación de mejor control, mejor detección y análisis más inteligente. Estos elementos trabajan juntos para elevar la precisión de todo el proceso de fusión.

Control de Potencia y Eficiencia Superiores

Los avances más significativos a corto plazo están ocurriendo en la fuente de alimentación. La fusión por inducción moderna se basa en transistores bipolares de puerta aislada (IGBT) para generar los potentes campos magnéticos que calientan y agitan el metal.

Los IGBT futuros ofrecerán una mayor densidad de potencia y un control más sofisticado. Esto permite un calentamiento más rápido y uniforme y una gestión precisa de la temperatura, lo que reduce el desperdicio de energía y acorta los tiempos de ciclo. El control mejorado también significa que la agitación electromagnética del metal fundido se puede ajustar para garantizar una aleación perfectamente mezclada y homogénea.

Detección Avanzada In Situ

No se puede controlar lo que no se puede medir. La próxima generación de hornos de vacío incorporará un conjunto de sensores avanzados en tiempo real directamente dentro de la cámara de fusión.

Estos sistemas irán más allá de las simples lecturas de temperatura y presión. Se espera ver espectrómetros de emisión óptica integrados para monitorear la composición química exacta del metal fundido en tiempo real, y analizadores de gases avanzados para garantizar la pureza absoluta de la atmósfera protectora.

Integración de IA y Aprendizaje Automático

Con una cantidad masiva de datos provenientes de sensores avanzados, el siguiente paso lógico es utilizar la Inteligencia Artificial (IA) para interpretarlos. Los modelos de aprendizaje automático se pueden entrenar para reconocer patrones sutiles en el proceso de fusión que preceden a la formación de un defecto.

En lugar de depender únicamente de la experiencia de un operador, un sistema impulsado por IA podría ajustar automáticamente la potencia, la presión o el flujo de gas en tiempo real para evitar problemas antes de que ocurran. Esto conduce a mayores rendimientos, menos desechos y una consistencia sin igual entre lotes.

Comprendiendo las Ventajas y Desventajas

Si bien estos avances prometen beneficios significativos, también introducen nuevas complejidades que deben gestionarse cuidadosamente.

El Desafío de la Integración de Sistemas

Integrar nuevos sensores, algoritmos de IA y fuentes de alimentación avanzadas en un sistema cohesivo es una tarea de ingeniería compleja. Requiere una profunda experiencia en ciencia de materiales, electrónica e ingeniería de software para garantizar que todos los componentes funcionen juntos de manera confiable y proporcionen datos precisos.

El Alto Costo de la Tecnología de Vanguardia

Los hornos de última generación equipados con estas tecnologías representan una inversión de capital significativa. La decisión de actualizar debe sopesarse con los beneficios tangibles de una mejor calidad del material, un menor consumo de energía y mayores rendimientos de producción.

La Demanda de Nuevas Habilidades

A medida que los sistemas de fusión se vuelven más sofisticados, el papel del operador evoluciona. Operar un horno asistido por IA requiere habilidades en interpretación de datos y gestión de sistemas, no solo experiencia metalúrgica tradicional. Las empresas deberán invertir en capacitación para aprovechar todo el potencial de estas tecnologías.

Cómo Esto Impacta Su Estrategia de Materiales

Su enfoque para adoptar estas tecnologías debe alinearse directamente con su objetivo principal.

- Si su enfoque principal es superar los límites de la pureza del material: Priorice las inversiones en detección in situ avanzada y control de la atmósfera para eliminar incluso los contaminantes traza.

- Si su enfoque principal es la eficiencia de fabricación y la reducción de costos: La adopción de fuentes de alimentación IGBT de próxima generación proporcionará el retorno más inmediato a través de ciclos más rápidos y un menor uso de energía.

- Si su enfoque principal es la calidad repetible para componentes críticos: La integración de IA y aprendizaje automático ofrece el camino definitivo hacia el control de calidad predictivo y la minimización de la variación entre lotes.

En última instancia, estos avances están moviendo la fusión al vacío y en atmósfera protectora de un proceso fuertemente controlado a uno inteligentemente optimizado.

Tabla Resumen:

| Área de Avance | Características Clave | Beneficios |

|---|---|---|

| Control de Potencia Superior | IGBT de próxima generación, mayor densidad de potencia | Calentamiento más rápido, eficiencia energética, agitación precisa |

| Detección Avanzada In Situ | Espectrómetros en tiempo real, analizadores de gases | Monitoreo preciso de la composición, eliminación de impurezas |

| IA y Aprendizaje Automático | Análisis predictivo, ajustes en tiempo real | Prevención de defectos, alta consistencia, reducción de desechos |

¿Listo para elevar el procesamiento de sus materiales con soluciones de fusión al vacío de vanguardia? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la pureza del material, la eficiencia de fabricación o la calidad repetible, nuestras tecnologías pueden ayudarlo a lograr resultados impecables. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear