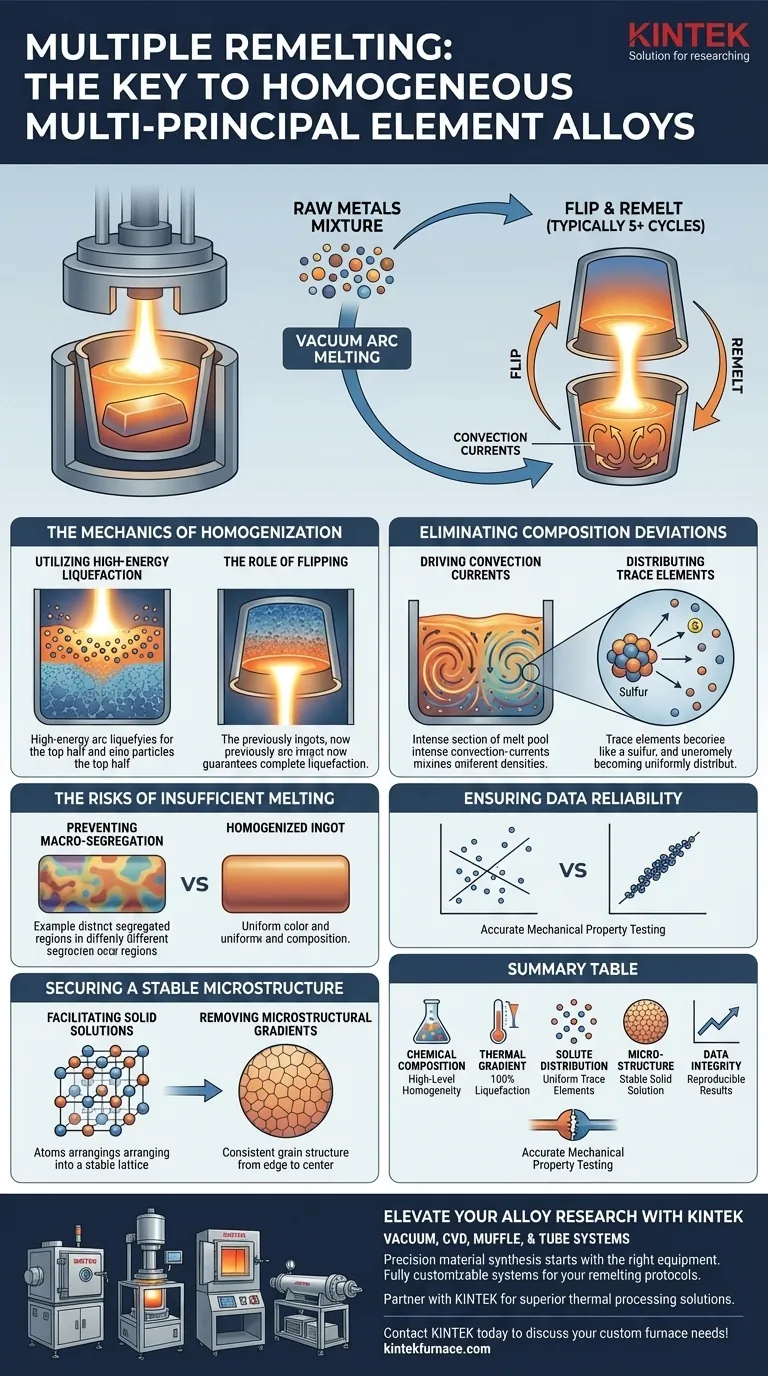

La fusión múltiple es un requisito no negociable en la fusión por arco en vacío para transformar una mezcla de metales crudos en una aleación consistente y de alta calidad. Al voltear la muestra y fundirla típicamente al menos cinco veces, se asegura que cada partícula metálica distinta se licúe por completo y que la composición química sea uniforme en todo el lingote.

En la producción de aleaciones de elementos multi-principales, una sola fusión casi nunca es suficiente para crear un material estable. El proceso repetitivo de voltear y refundir utiliza la convección del baño de fusión para eliminar los gradientes de composición, asegurando que la aleación final sea químicamente homogénea y estructuralmente sólida.

La Mecánica de la Homogeneización

Utilización de la Licuefacción de Alta Energía

El objetivo principal del arco de vacío es entregar alta energía para licuar las partículas metálicas. Sin embargo, dado que la parte inferior de la muestra se asienta sobre una placa fría, a menudo permanece más fría que la parte superior.

El Papel de Voltear

Voltear el lingote invierte físicamente el gradiente térmico. Esto asegura que el material previamente en la parte inferior quede expuesto directamente al arco de alta energía en el siguiente ciclo. Esto garantiza que todas las partículas metálicas se licúen por completo, evitando que las materias primas sin fundir contaminen la estructura final.

Eliminación de Desviaciones Composicionales

Impulso de las Corrientes de Convección

La uniformidad química no ocurre instantáneamente. Cada ciclo de fusión genera corrientes de convección dentro del baño de fusión, que actúan como un mecanismo de agitación. Es necesario activar repetidamente estas corrientes para mezclar a fondo elementos con diferentes densidades y puntos de fusión.

Distribución de Elementos Trazas

Esta mezcla es particularmente crítica para los elementos traza, como el 0.2% atómico de azufre u otros solutos menores. Sin ciclos de fusión múltiples, estos elementos tienden a agruparse. El proceso crea una distribución uniforme de solutos, previniendo concentraciones localizadas que podrían debilitar el material.

Riesgos de una Fusión Insuficiente

Prevención de la Macro-Segregación

Si el número de ciclos de fusión es insuficiente, la aleación es propensa a la macro-segregación. Esto ocurre cuando los componentes químicos se separan en regiones distintas en lugar de formar un todo cohesivo.

Garantía de la Fiabilidad de los Datos

La segregación es un gran inconveniente para la investigación y el desarrollo. Si un lingote sufre de macro-segregación, las pruebas posteriores de propiedades mecánicas arrojarán resultados inexactos o dispersos. La homogeneización es esencial para asegurar que sus datos de prueba representen realmente las propiedades intrínsecas de la aleación, en lugar de un defecto de fundición.

Aseguramiento de una Microestructura Estable

Facilitación de Soluciones Sólidas

Las aleaciones de elementos multi-principales dependen de interacciones complejas entre átomos para formar fases específicas. El ciclo térmico repetido ayuda a facilitar la formación de estructuras de solución sólida estables.

Eliminación de Gradientes Microestructurales

Al eliminar los gradientes químicos, inevitablemente se eliminan los gradientes microestructurales. Esto da como resultado un material donde la estructura de grano y la distribución de fases son consistentes desde el borde del lingote hasta el centro.

Garantía de la Integridad del Proceso

Si su enfoque principal es la Estabilidad del Material:

Realice al menos cinco ciclos de fusión para asegurar la formación de una estructura de solución sólida estable libre de partículas sin fundir.

Si su enfoque principal es la Precisión de los Datos:

Priorice la homogeneización exhaustiva para eliminar la macro-segregación, asegurando que sus pruebas mecánicas arrojen resultados reproducibles y válidos.

La integridad de su aleación final es directamente proporcional al rigor de su proceso de fusión; es el puente entre una simple mezcla de metales y un material de ingeniería sofisticado.

Tabla Resumen:

| Aspecto | Efecto de la Fusión Múltiple | Beneficio para las Aleaciones |

|---|---|---|

| Composición Química | Elimina gradientes de composición mediante convección | Logra alta homogeneidad química |

| Gradiente Térmico | Voltear invierte el perfil térmico | Asegura la licuefacción al 100% de todas las materias primas |

| Distribución de Solutos | Previene la aglomeración de elementos traza | Distribución uniforme de solutos menores |

| Microestructura | Elimina gradientes de fase y grano | Crea una estructura de solución sólida estable y consistente |

| Integridad de los Datos | Elimina la macro-segregación | Asegura pruebas mecánicas reproducibles y precisas |

Mejore su Investigación de Aleaciones con KINTEK

La precisión en la síntesis de materiales comienza con el equipo adecuado. KINTEK proporciona hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas de Vacío, CVD, Mufla y Tubo, diseñados para manejar las rigurosas demandas de la producción de aleaciones de elementos multi-principales.

Respaldados por I+D experta y fabricación de precisión, nuestros sistemas son totalmente personalizables para respaldar sus protocolos de fusión y requisitos de homogeneización específicos. No permita que la macro-segregación comprometa sus datos de investigación: asóciese con KINTEK para obtener soluciones superiores de procesamiento térmico.

¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué papel juegan los hornos de inducción en el reciclaje de metales? Impulsar la eficiencia y la calidad en el procesamiento de chatarra

- ¿Cuál es la función crítica de un horno de inducción al vacío en la preparación de superaleaciones maestras de Fe-Cu-Nb-Mo-Si-B?

- ¿Cómo afecta la temperatura de Curie al calentamiento por inducción? Control maestro para un tratamiento térmico eficiente

- ¿Cuál es la importancia del coeficiente de temperatura plano de la resistividad en los módulos IGBT? Garantizar una operación paralela estable

- ¿Cuáles son los pasos principales en el moldeo por vacío? Domine la creación de prototipos de alta calidad y la producción de bajo volumen

- ¿Cómo contribuye el entorno de vacío a la calidad del metal en los hornos VIM? Logre una pureza y un rendimiento superiores

- ¿Por qué utilizar un horno de fusión por arco de argón para aleaciones MnCoNiCuGe5? Garantizar la pureza en la soldadura fuerte de alta entropía

- ¿Cuáles son las principales aplicaciones de los hornos de fusión por inducción al vacío (VIM)? Logre una pureza metálica inigualable para industrias críticas