En esencia, un entorno de vacío transforma un horno VIM (Fusión por Inducción al Vacío) de un simple crisol de fusión en un recipiente de refinación altamente activo. Al eliminar los gases atmosféricos, el vacío altera fundamentalmente los procesos químicos y físicos dentro del metal fundido, permitiendo la creación de aleaciones con una pureza, resistencia y consistencia superiores, inalcanzables mediante las técnicas convencionales de fusión al aire.

La clave es que el papel del vacío no es meramente una protección pasiva. Es una fuerza activa que purifica la masa fundida al extraer los gases disueltos y las impurezas volátiles, creando una "pizarra en blanco" prístina para una ingeniería de aleaciones precisa y repetible.

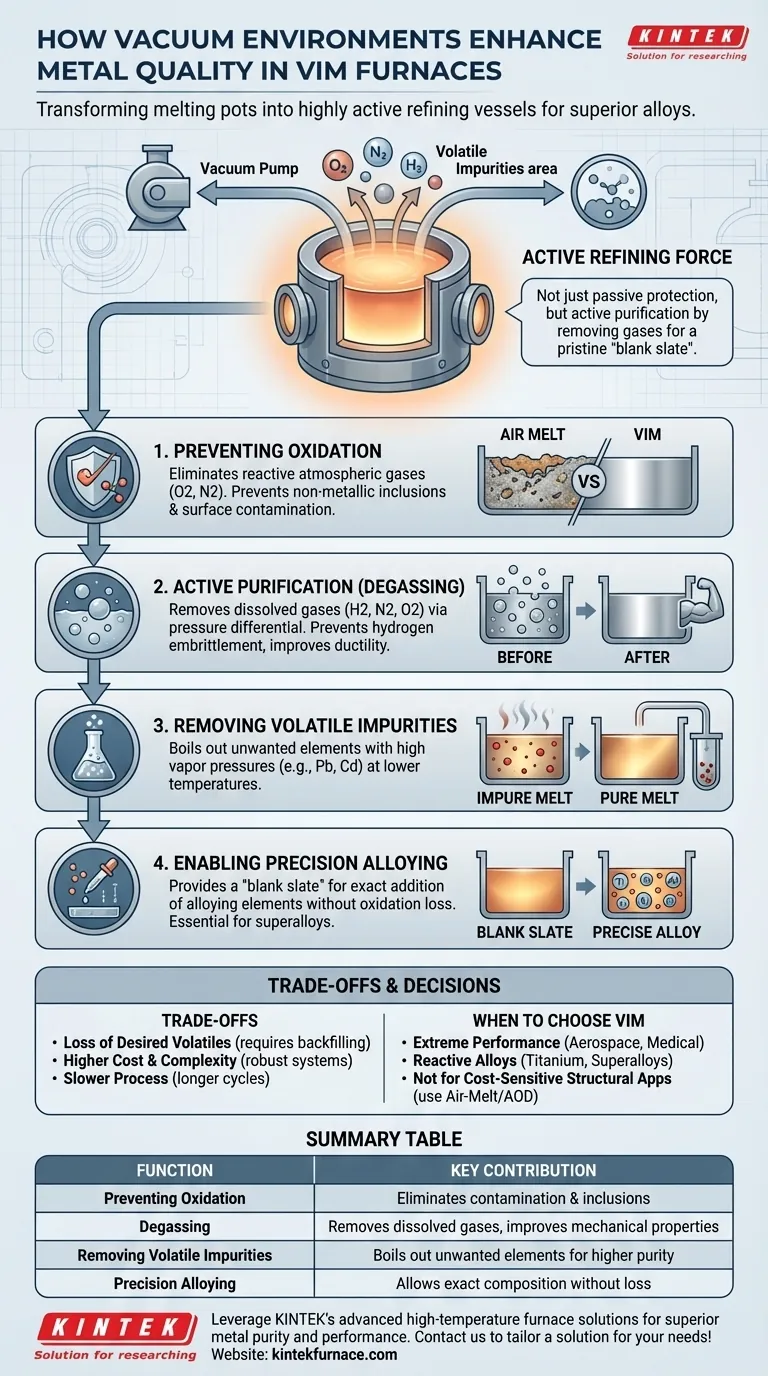

Las Cuatro Funciones Principales del Vacío en la Refinación de Metales

La contribución del entorno de vacío a la calidad del metal se puede entender a través de cuatro funciones distintas pero interconectadas. Cada una desempeña un papel fundamental en la producción de un producto final con propiedades metalúrgicas superiores.

Función 1: Prevención de la Oxidación y la Contaminación

A las temperaturas extremas requeridas para la fusión, la mayoría de los metales son altamente reactivos con los gases de nuestra atmósfera, particularmente el oxígeno y el nitrógeno.

Esta reacción, conocida como oxidación, crea inclusiones no metálicas e impurezas (como el óxido en el hierro) que quedan atrapadas en el metal solidificado, creando puntos débiles y comprometiendo el rendimiento.

Un horno de vacío elimina físicamente estos gases reactivos de la cámara. Al eliminar los reactivos, previene que la oxidación ocurra, asegurando que la superficie y el cuerpo del metal permanezcan limpios.

Función 2: Purificación Activa a Través de la Desgasificación

El metal fundido actúa como una esponja para los gases, disolviendo cantidades significativas de hidrógeno, nitrógeno y oxígeno de sus materias primas y del entorno.

El hidrógeno es particularmente dañino, lo que lleva a un fenómeno llamado fragilización por hidrógeno, que reduce severamente la ductilidad y tenacidad de un metal, haciéndolo propenso a agrietarse bajo estrés.

El ambiente de baja presión de un vacío crea un potente diferencial de presión. Esto obliga a los gases disueltos a salir de la solución y a ser bombeados, desgasificando eficazmente la masa fundida y mejorando drásticamente las propiedades mecánicas finales, incluida la resistencia a la fatiga y la plasticidad.

Función 3: Eliminación de Impurezas Volátiles

Más allá de los gases disueltos, las materias primas pueden contener trazas de otros elementos indeseables con altas presiones de vapor (lo que significa que hierven a temperaturas más bajas).

Bajo vacío, el punto de ebullición de estos elementos se reduce significativamente. Esto permite que impurezas volátiles no deseadas como plomo, cadmio o bismuto se evaporen literalmente del baño de metal fundido.

Este proceso es una forma de destilación que purifica aún más el metal base, dando como resultado una aleación con mayor limpieza y un rendimiento más predecible.

Función 4: Habilitación de la Aleación de Precisión

Después de que el vacío ha eliminado los gases atmosféricos y las impurezas no deseadas, el metal fundido se encuentra en un estado prístino y altamente controlado.

Esta "pizarra en blanco" permite la introducción precisa de elementos de aleación específicos en cantidades exactas. Debido a que no hay oxígeno ni nitrógeno con los que reaccionar, estos valiosos elementos no se pierden por oxidación, asegurando que la composición química final sea exactamente la diseñada.

Este nivel de control es esencial para crear materiales complejos de alto rendimiento como las superaleaciones, donde incluso pequeñas variaciones en la composición pueden alterar drásticamente sus propiedades.

Comprensión de las Compensaciones

Si bien VIM ofrece una calidad inigualable, es un proceso especializado con compensaciones específicas que deben considerarse.

Pérdida de Elementos Volátiles Deseados

El vacío no puede distinguir entre elementos volátiles deseables y no deseables. Los elementos de aleación con altas presiones de vapor, como el manganeso, también pueden eliminarse durante el proceso.

Esto requiere un control cuidadoso del proceso, como volver a llenar el horno con una presión parcial de un gas inerte como el argón, para suprimir la evaporación de elementos beneficiosos mientras se eliminan los dañinos.

Mayor Costo y Complejidad

Los hornos VIM son significativamente más complejos y costosos de construir y operar que sus contrapartes atmosféricas.

La necesidad de cámaras de vacío robustas, potentes sistemas de bombeo y tiempos de ciclo más largos para lograr y mantener bajas presiones hace que el proceso sea inherentemente más lento y costoso.

No es una Solución Universal

Los inmensos beneficios de la fusión al vacío son más críticos para los materiales donde la pureza y el rendimiento son primordiales.

Para muchas aplicaciones de uso general, las propiedades del material logradas a través de la fusión al aire o la refinación por descarburación con oxígeno de argón (AOD) menos costosas son perfectamente adecuadas. VIM a menudo se reserva para las industrias más exigentes.

Tomar la Decisión Correcta para su Objetivo

Especificar un material fundido al vacío es una decisión impulsada por los requisitos de uso final de rendimiento y confiabilidad.

- Si su enfoque principal es el rendimiento y la fiabilidad extremos (por ejemplo, aeroespacial, implantes médicos): VIM es esencial por su capacidad para producir material ultralimpio, libre de defectos y fragilización por hidrógeno.

- Si su enfoque principal es crear una aleación específica y reactiva (por ejemplo, aleaciones de titanio, superaleaciones): El entorno controlado de VIM es la única forma de prevenir la contaminación y alcanzar con precisión la composición química deseada.

- Si su enfoque principal son las aplicaciones estructurales sensibles al costo: Los materiales convencionales fundidos al aire o refinados por AOD a menudo proporcionan el rendimiento necesario a un costo mucho menor.

En última instancia, el aprovechamiento de un entorno de vacío le permite diseñar un material superior al controlar fundamentalmente su química desde su estado fundido más básico.

Tabla Resumen:

| Función | Contribución Clave |

|---|---|

| Prevención de la Oxidación | Elimina los gases atmosféricos para evitar la contaminación y las inclusiones |

| Desgasificación | Elimina el hidrógeno, nitrógeno y oxígeno disueltos para mejorar las propiedades mecánicas |

| Eliminación de Impurezas Volátiles | Evapora los elementos no deseados como el plomo y el cadmio para una mayor pureza |

| Aleación de Precisión | Permite la adición exacta de elementos de aleación sin pérdida por oxidación |

Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en la industria aeroespacial, de implantes médicos o desarrollo de aleaciones especializadas, nuestros hornos VIM pueden ayudarle a lograr una pureza y un rendimiento superiores del metal. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza