En esencia, la temperatura de Curie es un umbral crítico donde las propiedades de un material magnético cambian fundamentalmente, provocando una caída dramática y repentina en la eficiencia del calentamiento por inducción. Por debajo de esta temperatura (alrededor de 770°C o 1420°F para el acero), el material es magnético y se calienta rápidamente; por encima, se vuelve no magnético y la velocidad de calentamiento disminuye significativamente.

Comprender el punto de Curie no es solo un ejercicio académico; es la clave para controlar la distribución del calor, gestionar la eficiencia energética y lograr resultados predecibles en procesos como el endurecimiento, la forja y el revenido.

Los dos motores del calentamiento por inducción

Para comprender el impacto de la temperatura de Curie, primero debe entender que el calentamiento por inducción en materiales ferromagnéticos como el hierro y el acero es impulsado por dos mecanismos distintos que trabajan en paralelo.

Calentamiento por Corrientes de Foucault (Eddy Currents)

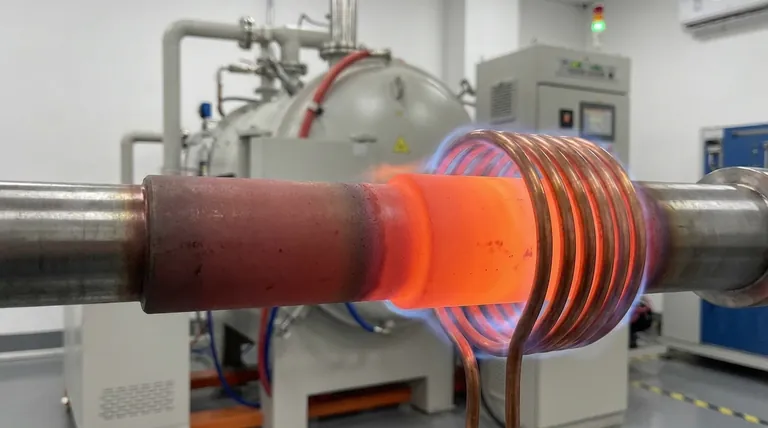

Una bobina de inducción genera un campo magnético potente y rápidamente alterno. Cuando se coloca una pieza de trabajo conductora, como un eje de acero, dentro de este campo, se inducen corrientes eléctricas circulares dentro de la pieza.

Estas corrientes, conocidas como corrientes de Foucault, fluyen contra la resistencia eléctrica natural del material. Esta resistencia crea fricción, lo que genera calor preciso e intenso (conocido como calentamiento Joule o I²R). Este es el método de calentamiento principal para todos los materiales conductores, incluidos los no magnéticos como el aluminio y el cobre.

Calentamiento por Histéresis: El bono magnético

Los materiales ferromagnéticos tienen un mecanismo de calentamiento adicional y potente. Estos materiales están compuestos de diminutas regiones magnéticas llamadas dominios.

Cuando se exponen al campo magnético alterno de la bobina de inducción, estos dominios invierten rápidamente su polaridad magnética, tratando de alinearse con el campo. Esta fricción interna constante y de alta velocidad genera una cantidad significativa de calor. Piense en ello como el calor generado al doblar rápidamente un clip repetidamente. Este calentamiento por histéresis solo ocurre en materiales magnéticos y actúa como un poderoso complemento a las corrientes de Foucault.

¿Qué sucede en la temperatura de Curie?

La temperatura de Curie es el punto de transición de fase. Cuando un material ferromagnético alcanza esta temperatura, su estructura atómica cambia y pierde abruptamente sus propiedades magnéticas, volviéndose paramagnético. Esto tiene dos consecuencias inmediatas y críticas.

La calefacción por histéresis desaparece

Debido a que el material ya no es magnético, los dominios magnéticos dejan de existir. El "bono magnético" del calentamiento por histéresis se detiene instantáneamente.

Esta es la razón principal de la caída repentina en la eficiencia del calentamiento. Efectivamente, ha apagado uno de los dos motores que impulsan el proceso de calentamiento.

Cambio en la permeabilidad y la profundidad de penetración

La permeabilidad magnética es una medida de cuán fácilmente un material puede soportar la formación de un campo magnético. Por debajo del punto de Curie, el acero tiene una alta permeabilidad, lo que concentra el campo magnético y las corrientes de Foucault resultantes muy cerca de la superficie de la pieza.

En la temperatura de Curie, la permeabilidad se desploma a un valor cercano al del aire libre. El campo magnético ya no se concentra en la superficie y, en cambio, penetra mucho más profundamente en la pieza. Esto hace que las corrientes de Foucault se extiendan sobre un volumen mayor, reduciendo drásticamente la intensidad del calentamiento en la superficie.

Comprender las implicaciones prácticas

Esta transición del calentamiento superficial eficiente al calentamiento profundo menos eficiente no es solo una curiosidad teórica; tiene efectos profundos en las aplicaciones del mundo real.

La inevitable caída de eficiencia

Cuando una pieza de trabajo cruza su temperatura de Curie, su fuente de alimentación debe trabajar más para suministrar calor a la pieza. La pérdida de histéresis y la penetración más profunda de las corrientes de Foucault significan que, con la misma entrada de energía, la velocidad de aumento de la temperatura disminuirá considerablemente.

El efecto de autorregulación

Esta caída de eficiencia puede ser una ventaja significativa. Debido a que el calentamiento se vuelve mucho menos efectivo por encima del punto de Curie, el material tiene una tendencia natural a "estancarse" a esta temperatura.

Este comportamiento de autorregulación es extremadamente útil para procesos como el curado de adhesivos o el revenido, donde el objetivo es llevar una pieza a una temperatura uniforme y mantenerla allí sin controladores de temperatura complejos ni riesgo de sobrecalentamiento.

El desafío para el endurecimiento superficial

Para el endurecimiento superficial, el objetivo es calentar rápidamente la capa superficial hasta su temperatura de endurecimiento mientras se mantiene frío el núcleo. El efecto Curie presenta un desafío aquí.

A medida que la superficie pasa el punto de Curie, la eficiencia del calentamiento disminuye y el calor comienza a penetrar más profundamente. Para lograr una capa superficial delgada y dura, debe utilizar una frecuencia muy alta y suficiente potencia para atravesar esta zona de transición rápidamente antes de que el núcleo tenga tiempo de calentarse por conducción térmica.

Tomar la decisión correcta para su objetivo

Controlar su proceso requiere anticipar la transición del material a través de la temperatura de Curie.

- Si su enfoque principal es el endurecimiento superficial: Utilice una alta frecuencia y suficiente potencia para superar la caída de eficiencia en el punto de Curie y minimizar la absorción de calor en el núcleo.

- Si su enfoque principal es el calentamiento uniforme o la forja: Utilice una frecuencia más baja que proporcione una penetración de calor profunda desde el principio, y planifique un ciclo de calentamiento más largo para tener en cuenta el cambio en la eficiencia.

- Si su enfoque principal es mantener una temperatura precisa: Aproveche la naturaleza de autorregulación del punto de Curie como una forma pasiva de control de temperatura, particularmente para procesos por debajo de los 800°C.

Dominar el calentamiento por inducción significa tratar la temperatura de Curie no como un obstáculo, sino como una variable predecible que puede utilizar a su favor.

Tabla de resumen:

| Aspecto | Por debajo de la temperatura de Curie | Por encima de la temperatura de Curie |

|---|---|---|

| Propiedades magnéticas | Magnético (ferromagnético) | No magnético (paramagnético) |

| Mecanismos de calentamiento | Corrientes de Foucault y calentamiento por histéresis | Solo calentamiento por corrientes de Foucault |

| Eficiencia de calentamiento | Alta debido a mecanismos combinados | Disminuye significativamente |

| Profundidad de penetración | Poco profunda, concentrada en la superficie | Más profunda, extendida |

| Aplicaciones comunes | Endurecimiento superficial, calentamiento rápido | Calentamiento uniforme, revenido, forja |

¡Optimice sus procesos de calentamiento por inducción con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material