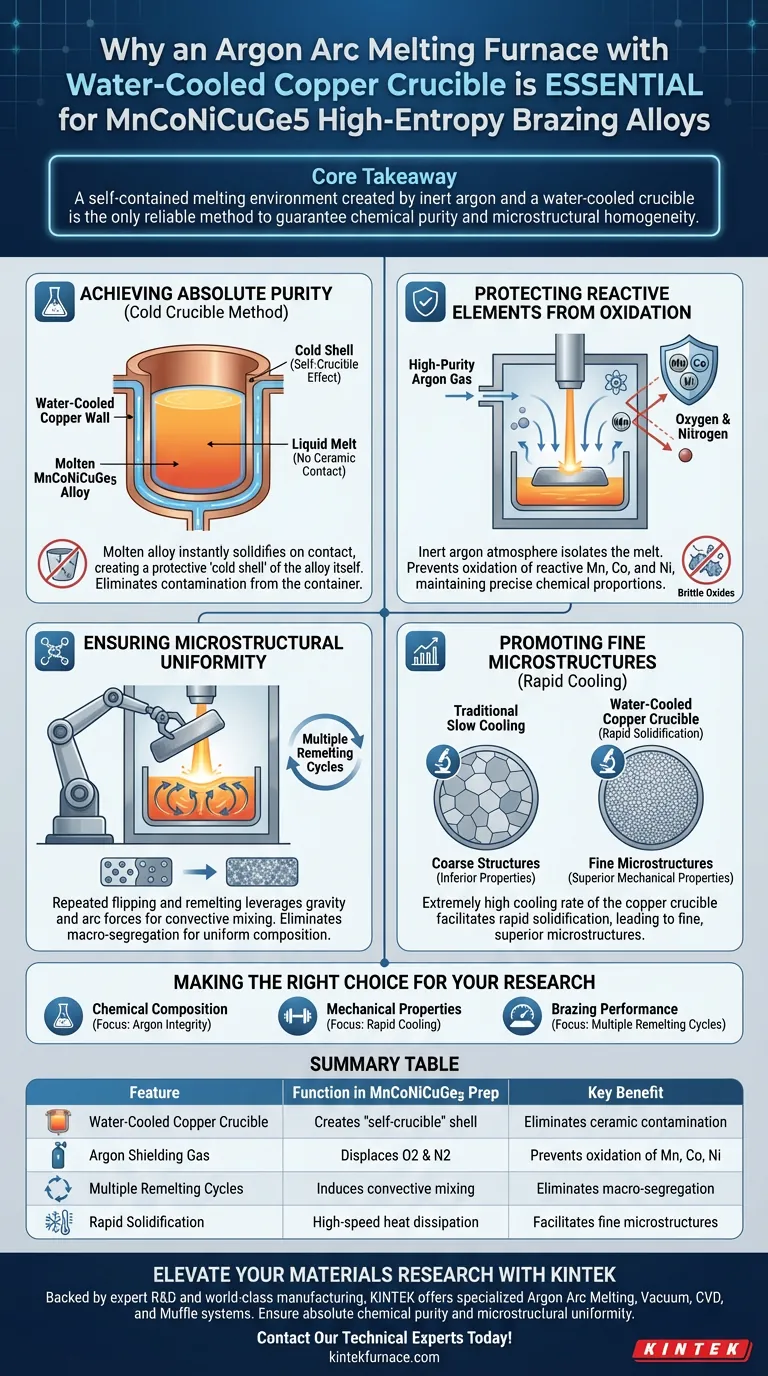

La preparación de aleaciones de soldadura fuerte de alta entropía MnCoNiCuGe5 requiere un horno de fusión por arco de argón con un crisol de cobre refrigerado por agua para garantizar la pureza química y la homogeneidad microestructural. Esta configuración de equipo específica es el único método fiable para fundir elementos reactivos sin introducir contaminantes del recipiente de contención o de la atmósfera.

Conclusión principal: La combinación de una atmósfera inerte de argón y un crisol refrigerado por agua crea un entorno de fusión "autocontenido". Esto evita que la aleación reaccione con el oxígeno o con las paredes del crisol, asegurando que el material final conserve las proporciones químicas precisas necesarias para un rendimiento de soldadura fuerte de alta calidad.

Lograr la pureza absoluta mediante el método del crisol frío

El efecto autocrisol

El principal desafío en la fusión de aleaciones de alta entropía es evitar que el metal fundido reaccione con el contenedor. Los crisoles cerámicos estándar pueden introducir impurezas a temperaturas ultraaltas.

El crisol de cobre refrigerado por agua resuelve esto mediante una rápida disipación del calor. Cuando la aleación fundida entra en contacto con las paredes de cobre refrigeradas por agua, se solidifica instantáneamente. Esto crea una fina "cáscara fría" de la propia aleación, que actúa eficazmente como contenedor. La masa fundida reside dentro de esta cáscara, sin tocar directamente el cobre, lo que elimina la contaminación.

Evitar la degradación del material

Para la aleación MnCoNiCuGe5, mantener la pureza es fundamental para investigar la microestructura de las juntas soldadas. Al utilizar la técnica del crisol frío, el proceso garantiza que no migren óxidos extraños ni partículas cerámicas a la masa fundida. Esto proporciona una base sólida y libre de contaminantes para analizar las verdaderas propiedades de la aleación.

Protección de los elementos reactivos contra la oxidación

Protección de manganeso, cobalto y níquel

La aleación contiene elementos activos, específicamente manganeso (Mn), cobalto (Co) y níquel (Ni), que son muy propensos a la oxidación a temperaturas de fusión.

El gas argón de alta pureza actúa como una atmósfera protectora dentro del horno. Aísla eficazmente la masa fundida del oxígeno y el nitrógeno del aire circundante. Sin este escudo inerte, estos elementos activos formarían óxidos o nitruros quebradizos, desviando la aleación de sus proporciones químicas teóricas y arruinando la mojabilidad y fluidez necesarias para la soldadura fuerte.

Garantizar la uniformidad microestructural

Eliminación de la macrosegregación

Las aleaciones de alta entropía como la MnCoNiCuGe5 consisten en múltiples elementos principales que deben mezclarse perfectamente. El horno de arco de argón facilita esto mediante múltiples ciclos de refundición.

Al voltear y refundir repetidamente el lingote, el equipo aprovecha la gravedad y las fuerzas del arco para inducir la mezcla convectiva. Esta agitación mecánica elimina la macrosegregación (separación de elementos), asegurando que la composición química sea uniforme en todo el lingote.

Promoción de microestructuras finas

La velocidad de enfriamiento impacta significativamente la calidad final de la aleación. El crisol de cobre refrigerado por agua proporciona una velocidad de enfriamiento extremadamente alta en comparación con los métodos tradicionales. Esta rápida solidificación facilita la formación de microestructuras solidificadas finas, que generalmente exhiben propiedades mecánicas superiores en comparación con las estructuras gruesas formadas por enfriamiento lento.

Comprender las compensaciones

Sensibilidad del proceso

Si bien este método ofrece una pureza superior, depende en gran medida de la precisión del operador en cuanto a los ciclos del proceso. Lograr una homogeneidad verdadera no es automático; requiere un régimen disciplinado de múltiples operaciones de volteo y refundición. Si el número de ciclos es insuficiente, la compleja mezcla de cinco elementos (Mn, Co, Ni, Cu, Ge) puede no alcanzar la distribución uniforme necesaria, lo que hace que la muestra no sea fiable para la investigación.

Tomar la decisión correcta para su investigación

Para maximizar la calidad de su preparación de MnCoNiCuGe5, alinee su proceso con sus objetivos experimentales específicos:

- Si su enfoque principal es la composición química: Priorice la integridad de la atmósfera de argón para evitar la pérdida de manganeso y cobalto por oxidación.

- Si su enfoque principal son las propiedades mecánicas: Asegúrese de utilizar las capacidades de enfriamiento rápido del crisol de cobre para generar una microestructura fina y uniforme.

- Si su enfoque principal es el rendimiento de la soldadura fuerte: Adhiérase estrictamente a múltiples ciclos de refundición para garantizar la homogeneidad requerida para una fluidez y mojabilidad consistentes.

El éxito en la investigación de aleaciones de alta entropía no depende solo de fundir el metal, sino de controlar estrictamente el entorno térmico y químico durante la fase líquida.

Tabla resumen:

| Característica | Función en la preparación de MnCoNiCuGe5 | Beneficio clave |

|---|---|---|

| Crisol de cobre refrigerado por agua | Crea una cáscara de "autocrisol" | Elimina la contaminación cerámica y las impurezas químicas. |

| Gas de argón de protección | Desplaza el oxígeno y el nitrógeno | Previene la oxidación de elementos reactivos como Mn, Co y Ni. |

| Múltiples ciclos de refundición | Induce la mezcla convectiva | Elimina la macrosegregación para la homogeneidad química. |

| Solidificación rápida | Disipación de calor a alta velocidad | Facilita microestructuras finas y propiedades mecánicas superiores. |

Mejore su investigación de materiales con KINTEK

La precisión en la síntesis de aleaciones de alta entropía (HEA) comienza con el entorno térmico adecuado. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Fusión por Arco de Argón, Vacío, CVD y Hornos Muffle diseñados para cumplir con las rigurosas demandas de la metalurgia avanzada.

Ya sea que esté desarrollando aleaciones de soldadura fuerte MnCoNiCuGe5 o composiciones personalizadas de HEA, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para sus necesidades de investigación únicas. Asegure la pureza química absoluta y la uniformidad microestructural en cada fusión.

¿Listo para optimizar la preparación de su aleación? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión por levitación por inducción al vacío? Lograr pureza y precisión

- ¿Cuál es el mejor material para el calentamiento por inducción? Elija el metal adecuado para la máxima eficiencia

- ¿Por qué utilizar un horno de inducción vertical para la fundición de magnesio? Logre una producción continua y de alta eficiencia

- ¿Cuáles son los beneficios clave de utilizar un horno de fusión por inducción al vacío (VIM) con IGBT? Logre pureza y control superiores del metal

- ¿Cuál es el mecanismo de adición de fundente en las coladas de bronce de aluminio C95800? Domina el arte del moldeo de alta densidad

- ¿Por qué es necesario un período de mantenimiento de 30 minutos en un horno de inducción de vacío antes de fundir aleaciones de Fe-Mn-Si?

- ¿Cómo logran los hornos de inducción tiempos de fusión más rápidos? Desbloquee una velocidad y calidad de metal inigualables

- ¿Dónde se coloca el material objetivo en un calentador de inducción y qué le sucede? Descubra la ciencia del calentamiento sin contacto