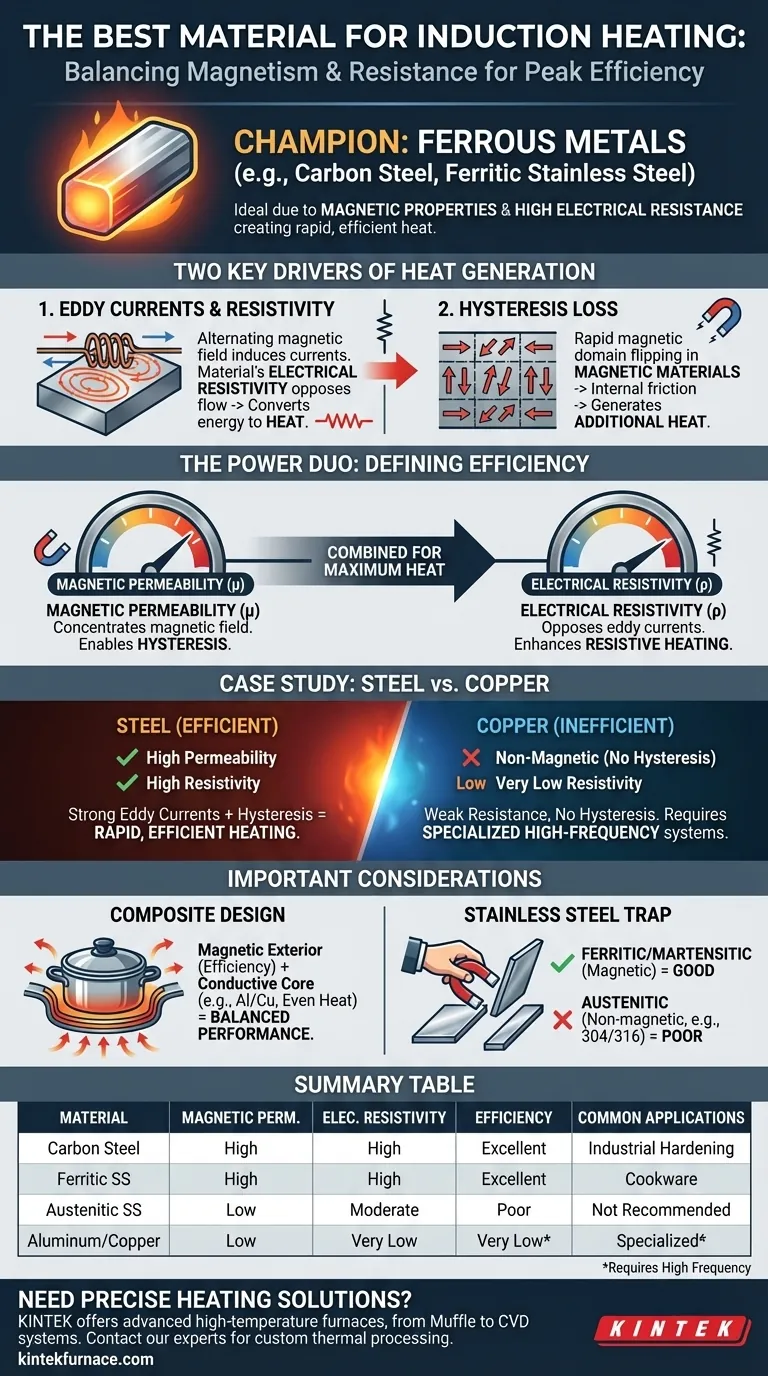

Para la mayoría de las aplicaciones, los mejores materiales para el calentamiento por inducción son los metales ferrosos como el acero al carbono y ciertos grados de acero inoxidable. Estos materiales son ideales porque sus propiedades magnéticas y su mayor resistencia eléctrica trabajan juntas para generar calor de forma rápida y eficiente cuando se exponen a un campo de inducción. Aunque otros materiales conductores pueden calentarse, a menudo son mucho menos eficaces.

El material "mejor" no es un solo metal, sino un material con el equilibrio adecuado de dos propiedades clave: alta permeabilidad magnética y alta resistividad eléctrica. Los metales ferrosos destacan en este aspecto, lo que los convierte en la opción predeterminada para un calentamiento por inducción eficiente.

Cómo funciona realmente el calentamiento por inducción

Para comprender por qué algunos materiales son mejores que otros, primero debe comprender los dos mecanismos de calentamiento que intervienen en el proceso de inducción. El sistema utiliza una bobina para crear un campo magnético que cambia rápidamente.

El papel de las corrientes de Foucault

Este campo magnético alterno induce pequeñas corrientes eléctricas circulares dentro del material conductor colocado en su interior. Estas se conocen como corrientes de Foucault.

La importancia de la resistencia eléctrica

La oposición natural del material al flujo de estas corrientes de Foucault es su resistencia eléctrica. Esta resistencia convierte la energía eléctrica de las corrientes directamente en calor. Una mayor resistencia significa que se genera más calor para la misma cantidad de corriente.

El poder de la histéresis

Para los materiales magnéticos (como el hierro y el acero), existe un potente efecto de calentamiento secundario. El campo magnético que cambia rápidamente obliga a los dominios magnéticos dentro del material a voltearse hacia adelante y hacia atrás millones de veces por segundo. Esta fricción interna, denominada pérdida por histéresis, genera un calor adicional significativo.

Las dos propiedades que definen "el mejor"

La eficiencia del calentamiento por inducción depende casi por completo de dos propiedades intrínsecas del material en sí.

Propiedad 1: Permeabilidad magnética

La permeabilidad magnética es una medida de la capacidad de un material para soportar la formación de un campo magnético. Los materiales con alta permeabilidad, como el hierro, concentran las líneas del campo magnético. Esto intensifica las corrientes de Foucault y permite el potente efecto de calentamiento por histéresis, haciendo que el proceso sea mucho más eficiente.

Propiedad 2: Resistividad eléctrica

Como se mencionó, una alta resistividad eléctrica es crucial. Asegura que la energía de las corrientes de Foucault inducidas se convierta en calor en lugar de fluir con poca oposición.

Caso de estudio: Acero frente a Cobre

Aquí es donde la diferencia se hace evidente.

El acero tiene una alta permeabilidad magnética y una resistividad eléctrica relativamente alta. Se beneficia tanto de las fuertes corrientes de Foucault como de la histéresis, lo que hace que se caliente de forma extremadamente rápida y eficiente.

El cobre, por otro lado, no es magnético (cero calentamiento por histéresis) y tiene una resistividad eléctrica extremadamente baja. Se inducen corrientes de Foucault, pero fluyen tan fácilmente que se genera muy poco calor. Aunque el cobre puede calentarse con sistemas de inducción especializados de alta frecuencia, es mucho menos eficiente energéticamente.

Comprensión de las compensaciones

Elegir un material rara vez se trata de una sola métrica. Debe equilibrar la eficiencia de calentamiento con otras consideraciones prácticas.

Eficiencia frente a distribución del calor

El acero al carbono se calienta increíblemente rápido, pero puede desarrollar puntos calientes porque no conduce el calor de manera uniforme por toda su superficie. Por eso, los utensilios de cocina de inducción de alta gama a menudo utilizan un diseño compuesto: un exterior de acero inoxidable magnético para un calentamiento eficiente y un núcleo de aluminio o cobre para una distribución del calor superior y uniforme.

Por qué algunos aceros inoxidables no funcionan

No todos los aceros inoxidables son magnéticos. Los aceros inoxidables austeníticos (como los grados comunes 304 o 316) no son magnéticos y funcionan muy mal para la inducción. Debe utilizar grados ferríticos o martensíticos (como la serie 400, por ejemplo, el grado 430), que son magnéticos. Una prueba sencilla es ver si un imán se adhiere al material.

El desafío con los metales no magnéticos

Materiales como el aluminio, el latón y el cobre son excelentes conductores térmicos, por lo que se utilizan para ollas y sartenes tradicionales. Sin embargo, para la inducción, esta baja resistividad juega en su contra. Requieren más potencia y frecuencias más altas para calentarse eficazmente, lo que hace que el proceso sea menos eficiente y más costoso.

Tomar la decisión correcta para su objetivo

El material "mejor" es siempre el que mejor sirve a su objetivo principal.

- Si su enfoque principal es el calentamiento rápido y eficiente (por ejemplo, endurecimiento industrial, utensilios de cocina de ebullición rápida): Elija un material magnético con alta resistividad, como acero al carbono o acero inoxidable ferrítico.

- Si su enfoque principal es la temperatura uniforme (por ejemplo, cocina profesional, unión sensible): Utilice un material compuesto que combine un exterior magnético (como el acero) con un núcleo altamente conductor (como el aluminio o el cobre).

- Si debe calentar un material no ferroso (por ejemplo, soldadura de tuberías de cobre, fusión de oro): Prepárese para utilizar un sistema de inducción especializado de alta frecuencia y acepte que el proceso será inherentemente menos eficiente energéticamente.

Comprender la interacción entre el magnetismo y la resistencia le permite seleccionar no solo un buen material, sino el material óptimo para su tarea de inducción específica.

Tabla de resumen:

| Tipo de material | Permeabilidad magnética | Resistividad eléctrica | Eficiencia del calentamiento por inducción | Aplicaciones comunes |

|---|---|---|---|---|

| Acero al carbono | Alta | Alta | Excelente | Endurecimiento industrial, calentamiento rápido |

| Acero inoxidable ferrítico | Alta | Alta | Excelente | Utensilios de cocina, piezas de automóviles |

| Acero inoxidable austenítico (304, 316) | Baja (No magnético) | Moderada | Pobre | No recomendado para inducción estándar |

| Aluminio | Baja (No magnético) | Baja | Baja (Requiere alta frecuencia) | Aplicaciones especializadas, utensilios de cocina compuestos |

| Cobre | Baja (No magnético) | Muy baja | Muy baja (Requiere alta frecuencia) | Soldadura, fusión especializada |

¿Necesita un horno de alta temperatura para su investigación de materiales?

Elegir el material correcto es solo la mitad de la batalla. Necesita un sistema de calentamiento que pueda satisfacer con precisión sus requisitos experimentales únicos.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda.

Ya sea que trabaje con metales ferrosos, compuestos o materiales no ferrosos especializados, podemos diseñar una solución de horno que ofrezca el rendimiento de calentamiento exacto que necesita.

¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos optimizar su procesamiento térmico!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Qué es un horno mufla de protección atmosférica? Desbloquee el tratamiento térmico preciso en entornos controlados

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales