En esencia, un horno de fusión por inducción al vacío (VIM) con IGBT proporciona un entorno excepcionalmente limpio y controlado para la fusión de metales. Esta tecnología va más allá del simple calentamiento al utilizar fuerzas electromagnéticas y un vacío para eliminar la contaminación atmosférica, lo que resulta en una pureza superior del metal, composiciones de aleación precisas y propiedades de material mejoradas que son imposibles de lograr con los métodos tradicionales de fusión al aire.

La ventaja fundamental de un horno VIM no es solo fundir metal, sino lograr la perfección metalúrgica. Al eliminar el aire, se eliminan las principales fuentes de contaminación —oxígeno y nitrógeno—, lo que permite la producción de aleaciones y metales reactivos de la más alta pureza.

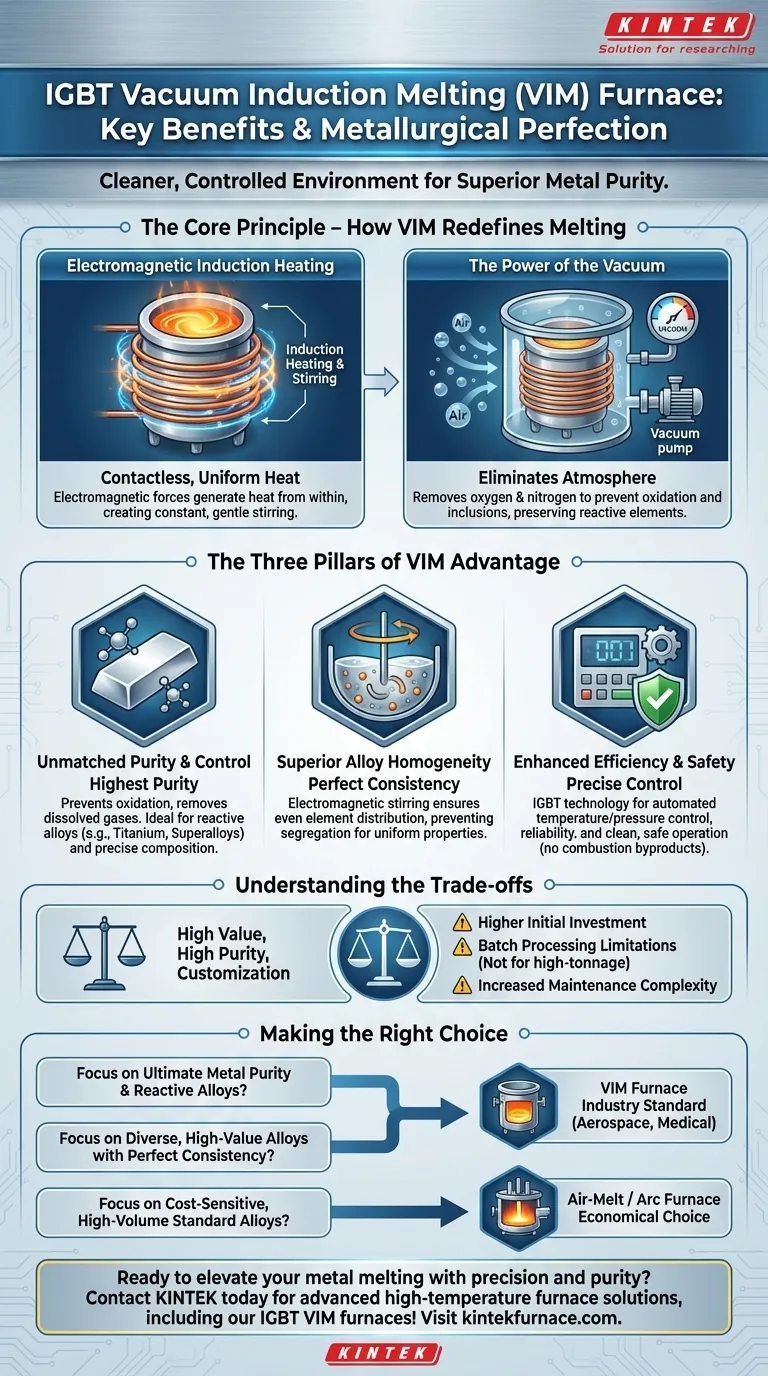

El principio fundamental: cómo VIM redefine la fusión

Para comprender los beneficios de un horno VIM, primero debe comprender sus dos tecnologías definitorias: el calentamiento por inducción y el funcionamiento al vacío.

Calentamiento por inducción electromagnética

El horno funciona sin ningún contacto directo ni llama. Una corriente alterna (CA) pasa a través de una bobina de cobre, lo que genera un potente campo magnético fluctuante.

Este campo magnético induce fuertes corrientes de Foucault eléctricas dentro de la carga de metal dentro del crisol. La resistencia natural del metal a estas corrientes genera un calor intenso, rápido y uniforme, haciendo que se funda de adentro hacia afuera.

Crucialmente, estas mismas fuerzas electromagnéticas crean una acción de agitación constante y suave en todo el baño fundido.

El poder del vacío

Todo el proceso de fusión ocurre dentro de una cámara donde se ha evacuado el aire. Este vacío es clave para prevenir reacciones químicas no deseadas a altas temperaturas.

Al eliminar la atmósfera, se elimina el oxígeno y el nitrógeno, lo que evita la formación de inclusiones de óxido y nitruro. Esto es fundamental para preservar elementos de aleación costosos y reactivos como el titanio, el aluminio y el circonio, que de otro modo se perderían por oxidación.

El vacío también ayuda a extraer gases disueltos, como el hidrógeno y otras impurezas volátiles, del metal fundido, purificándolo aún más.

Los tres pilares de la ventaja VIM

La combinación de calentamiento por inducción y un entorno de vacío ofrece tres categorías principales de beneficios que son críticas para aplicaciones de alto rendimiento.

1. Pureza inigualable y control composicional

Un horno VIM ofrece el mayor grado posible de control sobre la química del producto final. Debido a que el vacío previene la oxidación, se puede lograr una tolerancia composicional extremadamente cercana.

Esto permite la fusión de aleaciones altamente reactivas, como el titanio y las superaleaciones, que no pueden sobrevivir en el entorno hostil de un horno de fusión al aire. El resultado es un metal más limpio y fuerte con significativamente menos inclusiones no metálicas y defectos.

2. Homogeneidad superior de la aleación

La acción de agitación electromagnética natural es un beneficio único de la fusión por inducción. Asegura que todos los elementos de aleación se distribuyan de manera perfectamente uniforme en todo el baño fundido.

Este movimiento constante previene la segregación elemental, donde los metales más pesados o más ligeros podrían separarse. El producto fundido final es, por lo tanto, completamente homogéneo, con propiedades consistentes de arriba a abajo.

3. Eficiencia operativa y seguridad mejoradas

Las fuentes de alimentación basadas en IGBT proporcionan un control preciso y automatizado de la temperatura, la presión y la agitación. Este alto grado de control del proceso mejora la fiabilidad, la repetibilidad y la productividad general.

El sistema también es inherentemente más seguro para los operadores y mejor para el medio ambiente. Sin subproductos de la combustión, no hay contaminación del aire ni de escorias. El entorno controlado también permite la eliminación segura de elementos volátiles nocivos.

Comprender las compensaciones

Aunque potente, la tecnología VIM no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos VIM son sistemas complejos que incluyen sofisticadas bombas de vacío, fuentes de alimentación y sistemas de control. Esto resulta en un costo de capital inicial significativamente mayor en comparación con los hornos de inducción de fusión al aire estándar o los hornos de arco.

Limitaciones del procesamiento por lotes

Los hornos VIM son, por naturaleza, procesadores por lotes. Si bien esto proporciona una excelente flexibilidad para producir diversas aleaciones en diferentes cantidades, no están diseñados para la producción continua y de alto volumen de metales básicos como un alto horno. Su fuerza reside en la producción de alto valor, no de alto tonelaje.

Mayor complejidad de mantenimiento

Los sistemas de vacío, la electrónica IGBT avanzada y la instrumentación precisa requieren conocimientos especializados para el mantenimiento y la resolución de problemas. Esto puede generar mayores costos de mantenimiento a largo plazo y la necesidad de técnicos más calificados en comparación con los tipos de hornos más simples.

Tomar la decisión correcta para su objetivo

La elección de un horno VIM depende enteramente de los requisitos metalúrgicos de su producto final.

- Si su enfoque principal es la máxima pureza del metal y las aleaciones reactivas: VIM es el estándar industrial innegociable para materiales de grado aeroespacial, médico y de semiconductores.

- Si su enfoque principal es la producción de alto volumen y sensible al costo de aleaciones estándar: Un horno de inducción de fusión al aire tradicional o un horno de arco eléctrico es una opción más económica y práctica.

- Si su enfoque principal es la fabricación de aleaciones diversas de alto valor con perfecta consistencia: El control preciso por lotes y la homogeneidad superior de un horno VIM lo convierten en la tecnología ideal.

En última instancia, invertir en un horno VIM es una decisión para priorizar la calidad del material y la precisión química por encima de todo.

Tabla resumen:

| Beneficio | Características clave |

|---|---|

| Pureza inigualable | Previene la oxidación, elimina gases, ideal para aleaciones reactivas como el titanio y las superaleaciones |

| Homogeneidad superior | La agitación electromagnética asegura una distribución uniforme de los elementos, previene la segregación |

| Eficiencia mejorada | Control IGBT preciso, procesos automatizados, operación más segura sin subproductos de combustión |

¿Listo para elevar la fusión de sus metales con precisión y pureza? Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos VIM con IGBT pueden ofrecer resultados superiores para su producción de aleaciones de alto valor.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores