El horno de fusión por levitación por inducción al vacío (VILM) ofrece una ventaja técnica distintiva sobre los métodos tradicionales al crear un entorno libre de contaminación y garantizar una uniformidad química absoluta. Al suspender el metal fundido utilizando fuerza electromagnética, esta tecnología prepara ánodos de sacrificio de aleación de aluminio que poseen composiciones químicas precisas y una estabilidad estructural superior.

El valor central de la tecnología VILM radica en su capacidad para aislar simultáneamente el metal fundido de contaminantes físicos y homogeneizar activamente elementos de aleación complejos a través de agitación electromagnética, lo que resulta en un ánodo con un rendimiento predecible y consistente.

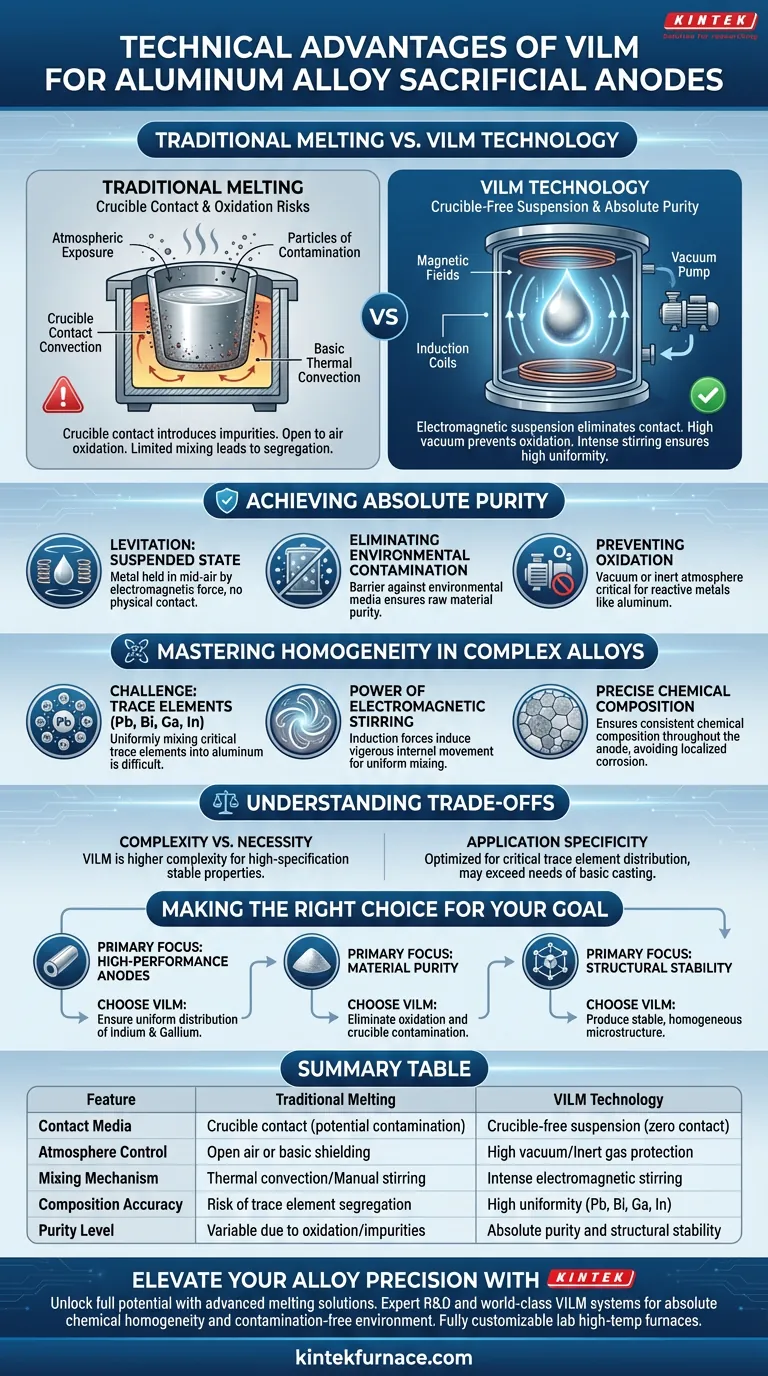

Logrando Pureza Absoluta

La Mecánica de la Levitación

La característica definitoria de este horno es su capacidad para mantener el metal fundido en un estado suspendido. Al utilizar la fuerza de inducción electromagnética, el sistema mantiene la aleación de aluminio en el aire, eliminando la necesidad de contacto físico con las paredes del contenedor que de otro modo podrían degradar el material.

Eliminación de la Contaminación Ambiental

La fusión tradicional a menudo expone el fundido a impurezas del crisol o del aire circundante. El horno VILM elimina eficazmente la contaminación de los medios ambientales, sirviendo como una barrera que garantiza que la materia prima conserve sus niveles de pureza previstos.

Prevención de la Oxidación

Basándose en los principios de la Fusión por Inducción al Vacío (VIM) estándar, el vacío o la atmósfera inerte dentro del horno actúan como una barrera absoluta contra la oxidación. Esto es fundamental para metales reactivos como el aluminio, asegurando que la aleación final mantenga su integridad sin formar inclusiones de óxido debilitantes.

Dominando la Homogeneidad en Aleaciones Complejas

El Desafío de los Elementos Traza

Los ánodos de sacrificio de alto rendimiento dependen de la inclusión precisa de elementos traza específicos. En los ánodos de aluminio, estos suelen incluir Plomo (Pb), Bismuto (Bi), Galio (Ga e Indio (In). Mezclar uniformemente estos elementos en una matriz de aluminio es notoriamente difícil utilizando métodos de fusión estáticos.

El Poder de la Agitación Electromagnética

El horno VILM resuelve el desafío de la mezcla a través de la agitación electromagnética. Las mismas fuerzas de inducción que calientan y levitan el metal también inducen un movimiento interno vigoroso dentro del fundido.

Composición Química Precisa

Esta agitación continua asegura que los elementos pesados y distintos (Pb, Bi, Ga, In) se mezclen con alta uniformidad. En consecuencia, el ánodo final tiene una composición química precisa en todo su volumen, en lugar de tener bolsas de elementos no mezclados que podrían conducir a corrosión localizada o falla.

Comprender las Compensaciones

Complejidad frente a Necesidad

Si bien VILM ofrece resultados superiores, introduce una mayor complejidad técnica en comparación con los hornos estándar. Es una herramienta especializada diseñada para aplicaciones donde las propiedades estructurales deben ser estables y la composición debe ser exacta.

Especificidad de la Aplicación

Esta tecnología está optimizada para aleaciones de alta especificación. Para fundición básica donde la distribución de elementos traza no es crítica para el rendimiento, las capacidades avanzadas de levitación y procesamiento al vacío pueden exceder los requisitos del proyecto.

Tomando la Decisión Correcta para su Objetivo

Para determinar si un horno de fusión por levitación por inducción al vacío es la inversión adecuada para su línea de producción, considere sus requisitos de rendimiento:

- Si su enfoque principal son los ánodos de alto rendimiento: Elija VILM para garantizar la distribución uniforme de elementos críticos como Indio y Galio para un rendimiento electroquímico consistente.

- Si su enfoque principal es la pureza del material: Seleccione esta tecnología para eliminar la oxidación y la contaminación de medios ambientales o el contacto con el crisol.

- Si su enfoque principal es la estabilidad estructural: Confíe en la agitación electromagnética inherente a VILM para producir una aleación con una microestructura estable y homogénea.

En última instancia, VILM es la elección definitiva cuando la integración precisa de elementos traza define el éxito de su ánodo de aleación de aluminio.

Tabla Resumen:

| Característica | Fusión Tradicional | Tecnología VILM |

|---|---|---|

| Medio de Contacto | Contacto con crisol (contaminación potencial) | Suspensión sin crisol (contacto cero) |

| Control de Atmósfera | Aire abierto o protección básica | Alto vacío/Protección con gas inerte |

| Mecanismo de Mezcla | Convección térmica/Agitación manual | Intensa agitación electromagnética |

| Precisión de Composición | Riesgo de segregación de elementos traza | Alta uniformidad (Pb, Bi, Ga, In) |

| Nivel de Pureza | Variable debido a oxidación/impurezas | Pureza absoluta y estabilidad estructural |

Eleve la Precisión de su Aleación con KINTEK

Desbloquee todo el potencial de los ánodos de sacrificio de aluminio de alto rendimiento con las soluciones de fusión avanzadas de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas especializados de Fusión por Levitación por Inducción al Vacío (VILM) junto con nuestra amplia gama de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD. Ya sea que requiera homogeneidad química absoluta o un entorno libre de contaminación, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales.

¿Listo para optimizar su producción para una estabilidad estructural superior?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Xin Liu, Nian Liu. Effect of Bi on the Performance of Al-Ga-In Sacrificial Anodes. DOI: 10.3390/ma17040811

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las ventajas clave de usar un horno de fundición de oro por inducción sobre los métodos tradicionales? Logre Pureza, Velocidad y Eficiencia

- ¿Qué beneficios medioambientales proporcionan los hornos de fusión por inducción? Reducir las emisiones y aumentar la eficiencia

- ¿Qué características de control avanzadas ofrece el horno de fusión por inducción IGBT? Control inteligente y autorregulador para una eficiencia máxima

- ¿Por qué utilizar un horno de fusión por arco de argón para aleaciones MnCoNiCuGe5? Garantizar la pureza en la soldadura fuerte de alta entropía

- ¿Cuáles son las características clave de un horno de inducción de media frecuencia? Desbloquee un procesamiento de metales más rápido y limpio

- ¿Cuáles son los principales tipos de hornos de inducción? Elija el diseño adecuado para sus necesidades de fusión