En su esencia, los hornos de fusión por inducción IGBT ofrecen un control avanzado a través de un sistema totalmente digital y basado en software. Este sistema suele ser gestionado por un procesador DSP o ARM, lo que permite una regulación precisa de la potencia, una salida de potencia constante independientemente de las condiciones y un conjunto de funciones de autoprotección automatizadas. Estas características se complementan con interfaces de comunicación modernas para el monitoreo y control remoto.

El avance clave es el cambio de un aparato de calefacción ajustado manualmente a un sistema inteligente y autorregulador. Este cerebro digital garantiza que el horno funcione con la máxima eficiencia, seguridad y previsibilidad con una intervención mínima del operador, lo que repercute directamente en los tiempos de fusión, los costos de energía y la vida útil del equipo.

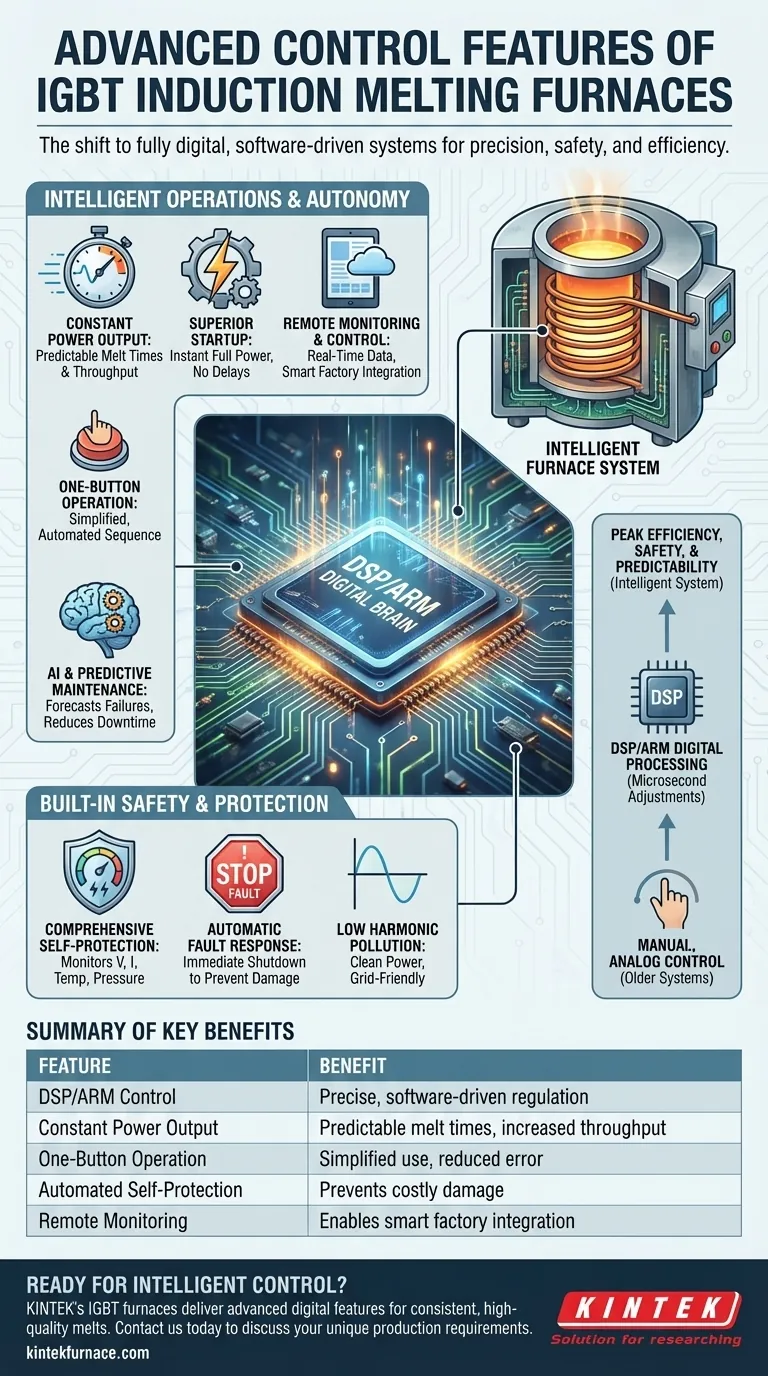

El núcleo del control: el cerebro digital

La característica definitoria de un horno IGBT moderno es su alejamiento de los métodos de control más antiguos, basados en analógicos. Esta base digital permite un nivel de precisión y automatización que antes era inalcanzable.

Procesamiento digital basado en DSP/ARM

En el corazón del horno se encuentra un procesador de señal digital (DSP) de alta velocidad o un controlador integrado basado en ARM. Este actúa como el cerebro del sistema.

En lugar de depender de circuitos analógicos simples, este procesador ejecuta algoritmos de software sofisticados. Monitorea constantemente los parámetros eléctricos y realiza ajustes en microsegundos para mantener un rendimiento óptimo, de manera muy similar a la unidad de control del motor (ECU) de un automóvil moderno.

Salida de potencia constante

Una característica de control crítica es la capacidad de mantener una salida de potencia constante durante todo el proceso de fusión.

En sistemas más antiguos, la potencia podía fluctuar a medida que el revestimiento del horno se desgastaba o a medida que cambiaba el estado físico del metal. El controlador digital de un sistema IGBT compensa automáticamente estos cambios, asegurando una entrega de energía consistente. Esto resulta en tiempos de fusión altamente predecibles y un mayor rendimiento, particularmente para materiales como acero inoxidable, cobre y aluminio.

Rendimiento de arranque superior

El diseño del circuito resonante en serie, gestionado por el controlador IGBT, proporciona un excelente rendimiento de arranque.

Esto elimina las dificultades de arranque comunes en los hornos SCR (rectificador controlado por silicio) más antiguos. El horno puede alcanzar la máxima potencia casi instantáneamente, reduciendo el tiempo y la energía desperdiciados al comienzo de cada ciclo.

Operaciones inteligentes y autonomía del sistema

El control avanzado va más allá de la simple fusión de metal. Abarca cómo el operador interactúa con la máquina y cómo el horno se integra en la instalación más amplia.

Monitoreo en tiempo real y control remoto

Equipados con ricas interfaces de comunicación, estos hornos están construidos para la fábrica moderna. Esto permite un control remoto completo y monitoreo de datos en tiempo real.

Los operadores pueden rastrear el progreso de la fusión, el consumo de energía y el estado del sistema desde una sala de control central o incluso un dispositivo móvil. Estos datos son invaluables para la optimización de procesos y la integración del horno en un sistema de ejecución de fabricación (MES) más grande.

Operación simplificada de "un botón"

La complejidad del sistema de control interno permite una simplicidad radical para el operador. Muchas funciones están automatizadas, lo que permite un arranque y una secuencia operativa de "un botón".

El sistema gestiona automáticamente el aumento de potencia, los mantenimientos de temperatura y el monitoreo de fallas. Esto reduce la necesidad de operadores altamente especializados y minimiza la posibilidad de error humano.

El futuro: IA y mantenimiento predictivo

Los sistemas más avanzados están integrando Inteligencia Artificial (IA) y aprendizaje automático.

Al analizar los datos históricos de rendimiento, el horno puede comenzar a predecir cuándo es probable que falle un componente. Esto permite el mantenimiento predictivo, lo que permite programar el servicio antes de que ocurra una falla crítica, lo que reduce drásticamente el tiempo de inactividad no planificado y los daños catastróficos.

Mecanismos de seguridad y protección incorporados

Una función principal del sistema de control avanzado es proteger el equipo y al personal que lo opera. Actúa como un supervisor vigilante y siempre activo.

Autoprotección integral

El controlador del horno monitorea constantemente una amplia gama de parámetros, incluyendo voltaje, corriente, temperatura del agua y presión del agua. Incluye funciones de autoprotección perfectas para eventos como sobrevoltaje, sobrecorriente y pérdida de fase.

Respuesta automática a fallas

Cuando el sistema detecta un problema, no solo activa una alarma, sino que toma medidas correctivas inmediatas.

Por ejemplo, si detecta un problema con el agua de refrigeración, puede apagar automáticamente la energía para evitar que los módulos IGBT y la bobina de inducción se sobrecalienten y fallen. Esta respuesta proactiva es crucial para prevenir daños costosos.

Baja contaminación armónica

Un beneficio significativo de la topología de control de potencia IGBT es su mínima contaminación armónica.

A diferencia de las fuentes de alimentación más antiguas, no distorsiona la red eléctrica de la fábrica. Esto evita interferencias con otros equipos electrónicos sensibles y ayuda a la instalación a evitar posibles sanciones de la compañía eléctrica por un factor de potencia deficiente.

Tomar la decisión correcta para su operación

Comprender estas características le permite alinear la tecnología con sus objetivos de producción específicos.

- Si su enfoque principal es el rendimiento y la eficiencia: La salida de potencia constante y las capacidades de arranque rápido garantizan los ciclos de fusión más predecibles y rápidos.

- Si su enfoque principal es la consistencia del proceso: El control digital preciso mantiene parámetros estables, lo que lleva a una calidad metalúrgica altamente repetible de un lote a otro.

- Si su enfoque principal es la modernización y la integración de datos: El monitoreo remoto y la preparación para la IA permiten que el horno se convierta en un activo clave para la producción de datos en un entorno de fábrica inteligente.

- Si su enfoque principal es la seguridad y la fiabilidad: La extensa autoprotección automatizada y los sistemas de respuesta a fallas proporcionan una salvaguarda inigualable tanto para su equipo como para su personal.

En última instancia, estas características de control avanzadas transforman el horno de una simple herramienta de fusión en un activo inteligente y autorregulador para toda su operación.

Tabla resumen:

| Característica | Beneficio clave |

|---|---|

| Control digital DSP/ARM | Regulación de potencia precisa, basada en software |

| Salida de potencia constante | Tiempos de fusión predecibles y mayor rendimiento |

| Operación con un botón | Uso simplificado y reducción de errores del operador |

| Autoprotección automatizada | Evita daños costosos por fallas |

| Monitoreo y control remoto | Permite la integración en sistemas de fábrica inteligentes |

¿Listo para transformar su operación de fusión de metales con control inteligente?

Los hornos de fusión por inducción IGBT de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer las características digitales avanzadas detalladas anteriormente. Nuestras soluciones proporcionan el control preciso, la eficiencia y la fiabilidad necesarias para fusiones consistentes y de alta calidad de materiales como acero inoxidable, cobre y aluminio.

Contacte a KINTEK hoy mismo para discutir cómo nuestra avanzada tecnología de hornos y nuestras profundas capacidades de personalización pueden satisfacer con precisión sus requisitos de producción únicos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores