Desde un punto de vista técnico, los principales desafíos de los hornos de inducción de vacío y de atmósfera protectora radican en la creación y el mantenimiento de un entorno altamente controlado bajo estrés térmico extremo. Estos hornos exigen una integridad de sellado excepcional, sofisticados sistemas de gestión de vacío y gas, diseños especializados de bobinas de inducción y un nivel de disciplina operativa más alto en comparación con los hornos de fusión de aire estándar.

El desafío principal no es simplemente calentar el metal, sino evitar cualquier interacción indeseable entre el material caliente y su entorno. Cada obstáculo técnico, desde fugas de vacío hasta impurezas de gas, es una fuente potencial de contaminación que puede comprometer la calidad del producto final.

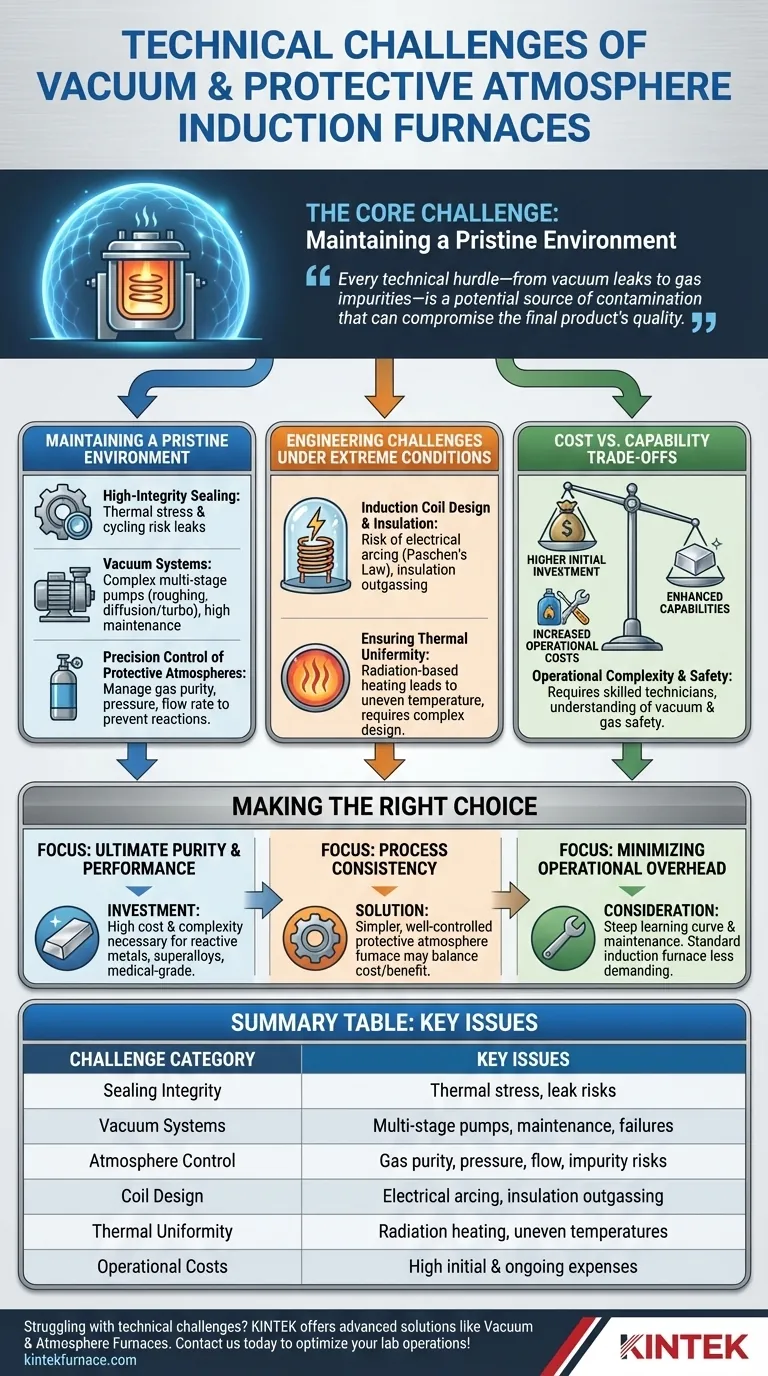

El Desafío Central: Mantener un Entorno Impecable

El propósito fundamental de estos hornos es eliminar o controlar con precisión la atmósfera a la que un material está expuesto durante el calentamiento. Esto introduce un nuevo conjunto de problemas de ingeniería centrados completamente en el aislamiento y el control.

El Imperativo del Sellado de Alta Integridad

Un sello perfecto es la primera línea de defensa contra la contaminación. La cámara del horno debe estar herméticamente sellada para evitar la entrada de oxígeno y otros gases atmosféricos.

Esto es difícil porque el ciclo térmico hace que los materiales se expandan y contraigan, ejerciendo una inmensa tensión sobre los sellos, bridas y uniones. Una fuga menor que es insignificante a temperatura ambiente puede convertirse en una fuente significativa de oxidación a altas temperaturas.

La Complejidad de los Sistemas de Vacío

Lograr un alto vacío no es una simple cuestión de encender una bomba. Requiere un sistema de varias etapas de bombas, válvulas y manómetros que trabajen en perfecta sincronía.

Un sistema típico podría incluir una bomba de vacío primario para eliminar la mayor parte del aire, seguida de una bomba de difusión o turbomolecular para alcanzar altos niveles de vacío. Cada componente es un punto potencial de fallo y requiere un mantenimiento especializado, desde cambios regulares de aceite hasta complejas reconstrucciones.

Control de Precisión de las Atmósferas Protectoras

Cuando se utiliza una atmósfera protectora como argón o nitrógeno, el desafío cambia de la eliminación de gases a su gestión. El sistema debe controlar con precisión la pureza del gas, la presión y el caudal.

Incluso cantidades mínimas de impurezas en el gas de suministro pueden reaccionar con el metal fundido. Además, la presión parcial del gas debe gestionarse cuidadosamente para evitar efectos de plasma no deseados o para controlar la evaporación de ciertos elementos de la aleación.

Desafíos de Ingeniería en Condiciones Extremas

El entorno interno único de estos hornos crea limitaciones de diseño específicas para los componentes de calentamiento centrales.

Diseño y Aislamiento de la Bobina de Inducción

En un horno estándar, la bobina de inducción está fuera de la zona de calentamiento. En muchos hornos de vacío, la bobina está dentro de la cámara, exponiéndola directamente al vacío o a la atmósfera controlada.

Esto introduce dos riesgos importantes. Primero, a ciertas presiones de vacío, el riesgo de arco eléctrico entre las espiras de la bobina aumenta drásticamente (un efecto descrito por la Ley de Paschen). Segundo, los materiales aislantes de la bobina pueden desgasificarse, liberando contaminantes que arruinan el vacío y estropean el lote de material.

Garantizar la Uniformidad Térmica

El vacío elimina la transferencia de calor por convección. Esto significa que el calor se mueve principalmente por radiación, lo que puede llevar a un calentamiento desigual, especialmente en piezas grandes o de formas complejas procesadas en un lote.

Lograr una temperatura uniforme en toda la carga de trabajo requiere un diseño cuidadoso de la bobina de inducción y un control sofisticado de la potencia para compensar estas dinámicas alteradas de transferencia de calor.

Comprender las Compensaciones: Costo vs. Capacidad

Las capacidades mejoradas de estos hornos conllevan un costo significativo, tanto en inversión de capital como en gastos operativos.

Mayor Inversión Inicial

Los hornos de vacío y atmósfera son sustancialmente más caros que sus homólogos de aire. El costo se debe a la cámara hermética al vacío, los complejos sistemas de bombeo y manejo de gases, y los controladores de proceso avanzados necesarios para una operación segura y repetible.

Mayores Costos Operacionales

El consumo de energía es solo una parte del costo operativo. El uso continuo de gases inertes de alta pureza, consumibles como el aceite de bomba de vacío y la necesidad de piezas de repuesto para subsistemas complejos añaden un gasto continuo significativo.

Complejidad Operativa y Seguridad

Operar estos sistemas requiere un nivel superior de habilidad y capacitación. Los técnicos deben comprender los principios del vacío, los protocolos de seguridad del gas y los complejos procedimientos de resolución de problemas. Un error puede llevar no solo a un lote arruinado de material costoso, sino también a riesgos de seguridad relacionados con altas presiones y sistemas eléctricos.

Tomar la Decisión Correcta para su Aplicación

La decisión de adoptar esta tecnología depende de una clara comprensión de sus requisitos de material y capacidades operativas.

- Si su enfoque principal es la pureza y el rendimiento máximos del material: El alto costo y la complejidad son una inversión necesaria para prevenir la oxidación y la contaminación en metales reactivos, superaleaciones o materiales de grado médico.

- Si su enfoque principal es la consistencia del proceso para aleaciones estándar: Un horno de atmósfera protectora más simple y bien controlado puede ofrecer un mejor equilibrio entre costo y beneficio que un sistema de alto vacío.

- Si su enfoque principal es minimizar los gastos operativos: La pronunciada curva de aprendizaje y el mantenimiento especializado deben tenerse en cuenta en su presupuesto y planes de personal; un horno de inducción estándar es mucho menos exigente.

En última instancia, el éxito con estos hornos avanzados depende de tratar todo el sistema —no solo el horno en sí— como una parte crítica de su proceso de control de calidad.

Tabla Resumen:

| Categoría de Desafío | Problemas Clave |

|---|---|

| Integridad del Sellado | Estrés térmico en los sellos, riesgo de fugas y contaminación |

| Sistemas de Vacío | Bombas de varias etapas, necesidades de mantenimiento, posibles fallos |

| Control de Atmósfera | Pureza del gas, presión, gestión del caudal, riesgos de impurezas |

| Diseño de la Bobina | Arcos eléctricos, desgasificación del aislamiento en vacío |

| Uniformidad Térmica | Calentamiento basado en radiación, temperaturas desiguales en lotes |

| Costos Operacionales | Alta inversión inicial, gastos continuos en gases y mantenimiento |

¿Tienes problemas con los desafíos técnicos en tus procesos de alta temperatura? ¡KINTEK está aquí para ayudarte! Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión tus necesidades experimentales únicas, mejorando la pureza y la eficiencia en aplicaciones para metales reactivos, superaleaciones y más. No dejes que la complejidad te detenga; contáctanos hoy para discutir cómo podemos optimizar las operaciones de tu laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas