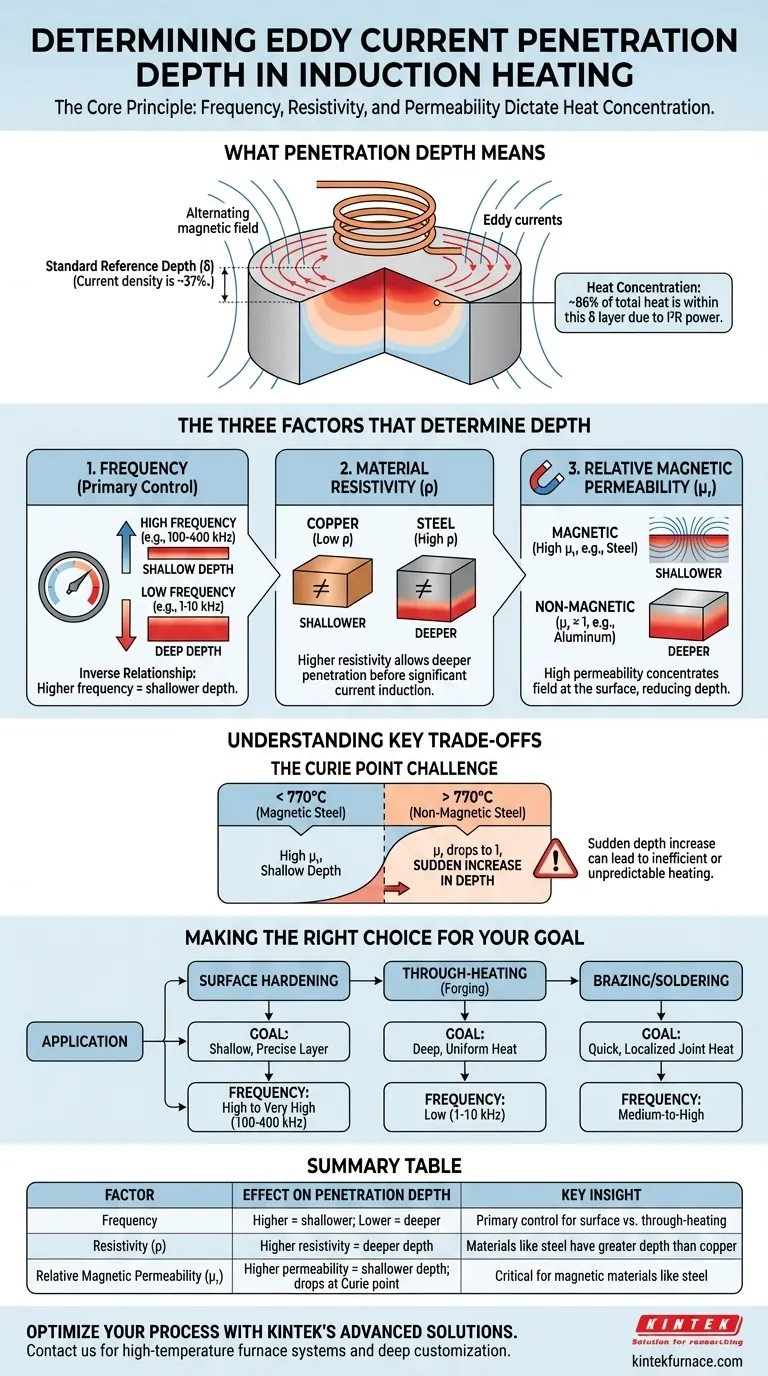

En esencia, la profundidad de penetración de las corrientes de Foucault en el calentamiento por inducción está determinada por tres factores clave: la frecuencia del campo magnético alterno, la resistividad eléctrica del material que se calienta y la permeabilidad magnética relativa del material. Estas variables dictan qué tan lejos penetran las corrientes inducidas por debajo de la superficie de una pieza de trabajo. Una frecuencia más alta, por ejemplo, siempre resultará en una profundidad de calentamiento más superficial.

El principio central a comprender es que la "profundidad de penetración" no es una línea dura, sino una disminución exponencial. El verdadero control en el calentamiento por inducción proviene de comprender cómo manipular la frecuencia para concentrar la mayor parte de la energía térmica precisamente donde se necesita para un proceso dado.

Lo que realmente significa "Profundidad de Penetración"

El término puede ser engañoso si se toma demasiado literalmente. Es crucial entenderlo como una región de concentración en lugar de una simple profundidad física.

El efecto piel en acción

En el calentamiento por inducción, el campo magnético alterno de la bobina induce corrientes de Foucault principalmente en la superficie de la pieza de trabajo. Este fenómeno se conoce como el efecto piel.

La densidad de estas corrientes es más alta en la superficie y decae exponencialmente a medida que se avanza más profundamente en el material.

La profundidad de referencia estándar (δ)

Los ingenieros definen la profundidad de penetración (a menudo denotada por la letra griega delta, δ) como la profundidad a la que la densidad de corriente de Foucault ha disminuido a aproximadamente el 37% de su valor en la superficie.

Esta es la definición estándar de ingeniería y física, que proporciona una métrica consistente para el cálculo y la comparación.

Dónde se concentra el calor

Desde una perspectiva práctica de calentamiento, el hecho más importante es que aproximadamente el 86% del calor total generado por las corrientes de Foucault se concentra dentro de esta única capa de profundidad de referencia (δ).

Esto sucede porque la potencia de calentamiento es proporcional al cuadrado de la corriente (I²R). Por lo tanto, la potencia está mucho más concentrada cerca de la superficie que la propia densidad de corriente.

Los tres factores que determinan la profundidad

Puede controlar el perfil de calentamiento comprendiendo y manipulando las siguientes tres variables.

1. Frecuencia (El control principal)

La frecuencia es la herramienta más potente y común para controlar la profundidad de penetración. La relación es simple e inversa:

- Alta frecuencia = Profundidad de penetración superficial

- Baja frecuencia = Profundidad de penetración profunda

Es por eso que procesos como el endurecimiento superficial utilizan frecuencias muy altas (100 kHz a 400 kHz+) para calentar solo una fina capa exterior, mientras que aplicaciones como el calentamiento pasante para forja utilizan frecuencias bajas (1 kHz a 10 kHz) para calentar toda la pieza de trabajo de manera uniforme.

2. Resistividad del material (ρ)

La resistividad es la resistencia inherente de un material al flujo de corriente eléctrica. Una mayor resistividad permite que el campo magnético penetre más profundamente antes de que pueda inducir corrientes de Foucault significativas.

Por lo tanto, los materiales con mayor resistividad tendrán una profundidad de penetración más profunda, si todos los demás factores son iguales. Por ejemplo, el acero tiene una resistividad más alta que el cobre, por lo que la profundidad de penetración en el acero será mayor que en el cobre a la misma frecuencia.

3. Permeabilidad magnética relativa (μr)

La permeabilidad magnética es una medida de la capacidad de un material para soportar la formación de un campo magnético. Este factor tiene un impacto dramático, pero se aplica principalmente a materiales magnéticos como el acero al carbono, el hierro y el níquel.

Una alta permeabilidad magnética reduce significativamente la profundidad de penetración al concentrar el campo magnético en la superficie. Los materiales no magnéticos como el aluminio, el cobre y el acero inoxidable austenítico tienen una permeabilidad de 1.

Comprendiendo las compensaciones clave

Controlar la profundidad es un acto de equilibrio, y la incomprensión de estos principios puede llevar al fracaso del proceso.

El desafío del punto de Curie

Para materiales magnéticos como el acero, la permeabilidad no es constante. Cuando se calienta por encima de una temperatura específica —el punto de Curie (alrededor de 770°C / 1420°F para el acero)— el material se vuelve no magnético.

En este punto, su permeabilidad relativa cae de un valor alto (potencialmente varios cientos) a 1. Esto hace que la profundidad de penetración aumente repentina y drásticamente, lo que puede provocar un calentamiento ineficiente o resultados impredecibles si la fuente de alimentación no puede adaptarse.

Elegir la profundidad incorrecta

Las consecuencias de un desajuste entre la frecuencia y el resultado deseado son significativas.

- Para el endurecimiento superficial: Usar una frecuencia demasiado baja resulta en una profundidad de calentamiento demasiado grande. Esto puede ablandar el núcleo del componente, arruinar sus propiedades mecánicas y desperdiciar energía.

- Para el calentamiento pasante: Usar una frecuencia demasiado alta sobrecalentará la superficie mientras deja el núcleo frío, lo que provocará estrés térmico, agrietamiento o un proceso incompleto.

Tomar la decisión correcta para su objetivo

Su aplicación dicta la profundidad de penetración ideal y, por lo tanto, la frecuencia que debe elegir.

- Si su enfoque principal es el endurecimiento superficial o el endurecimiento por cementación: Use frecuencias altas a muy altas (por ejemplo, 100-400 kHz) para crear una capa exterior poco profunda, precisa y dura, preservando al mismo tiempo el núcleo dúctil.

- Si su enfoque principal es el calentamiento pasante para forja o conformado: Use frecuencias bajas (por ejemplo, 1-10 kHz) para asegurar que el calor penetre profunda y uniformemente en toda la masa de la pieza de trabajo.

- Si su enfoque principal es la soldadura fuerte o la soldadura blanda: Use frecuencias medias a altas que calienten el área de unión rápidamente sin que el calor se propague excesivamente a los componentes adyacentes y sensibles.

- Si está calentando acero magnético más allá de su punto de Curie: Asegúrese de que su sistema esté diseñado para manejar el cambio repentino de carga a medida que la profundidad de penetración aumenta a mitad del proceso.

El dominio del calentamiento por inducción se logra controlando deliberadamente dónde se concentra la energía.

Tabla resumen:

| Factor | Efecto en la profundidad de penetración | Información clave |

|---|---|---|

| Frecuencia | Mayor frecuencia = menor profundidad; menor frecuencia = mayor profundidad | Control principal para calentamiento superficial vs. pasante |

| Resistividad (ρ) | Mayor resistividad = mayor profundidad | Materiales como el acero tienen mayor profundidad que el cobre |

| Permeabilidad magnética relativa (μr) | Mayor permeabilidad = menor profundidad; disminuye en el punto de Curie | Crítico para materiales magnéticos como el acero |

¡Optimice sus procesos de calentamiento por inducción con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una adaptación precisa a sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son algunas aplicaciones específicas de los hornos de prensado en caliente al vacío? Desbloquee la fabricación avanzada de materiales