En el lugar de trabajo industrial moderno, el beneficio de seguridad más significativo del calentamiento por inducción es su naturaleza fundamentalmente sin llama y localizada. Al utilizar campos electromagnéticos para generar calor directamente dentro de una pieza conductora, elimina los peligros principales de las llamas abiertas, como el calor ambiental, los riesgos de quemaduras y la creación de subproductos de combustión nocivos.

La ventaja de seguridad central del calentamiento por inducción no es solo la ausencia de llama, sino el cambio de un proceso de calentamiento ambiental incontrolado a una fuente de energía precisa, contenida y altamente repetible. Esto cambia fundamentalmente el perfil de riesgo de cualquier aplicación de calentamiento.

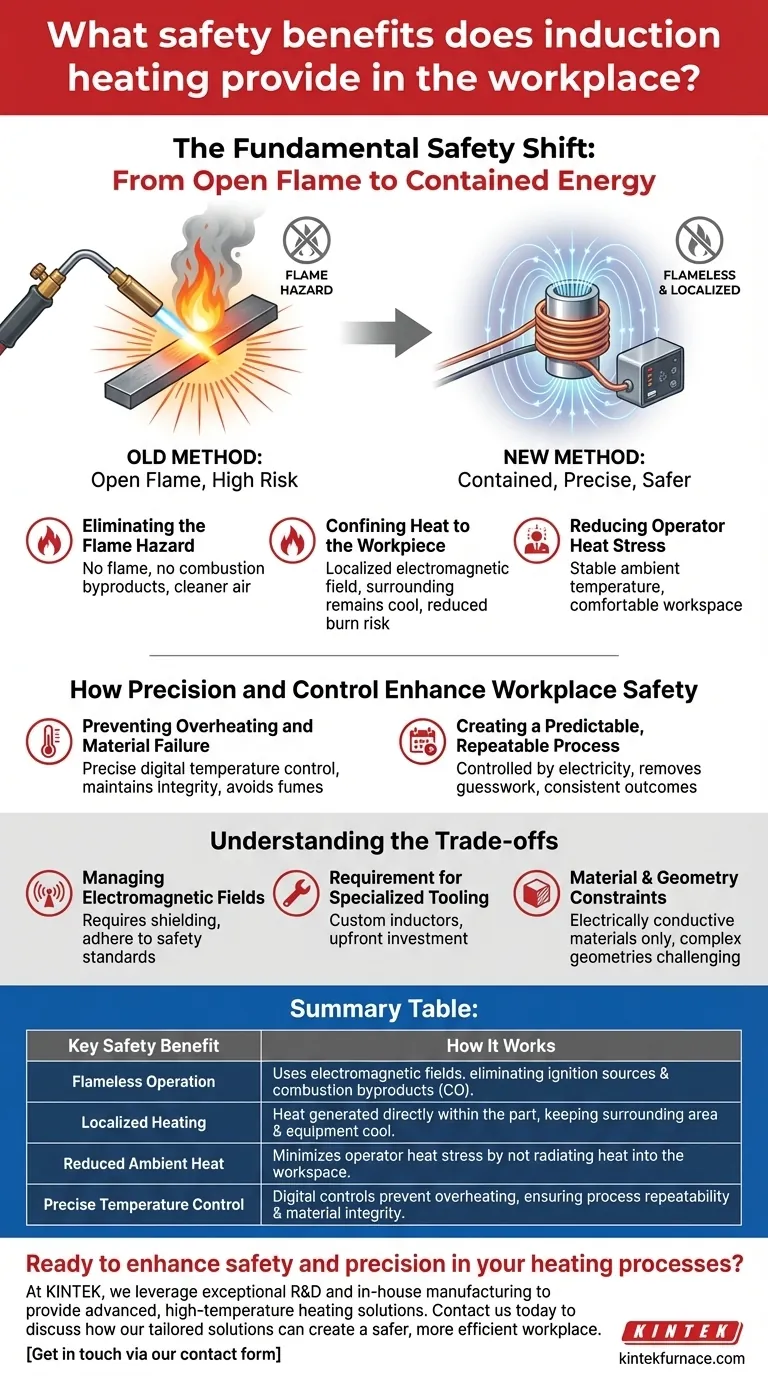

El cambio fundamental de seguridad: de llama abierta a energía contenida

Los métodos de calentamiento tradicionales se basan en fuentes externas de llama abierta que calientan el ambiente tanto como la pieza de trabajo. El calentamiento por inducción invierte este modelo, creando un entorno operativo más seguro, limpio y controlado.

Eliminación del peligro de llama

Una llama abierta es una fuente de ignición inherente. Por diseño, el calentamiento por inducción no tiene llama, lo que elimina inmediatamente el riesgo de ignición de materiales, líquidos o gases inflamables en las cercanías.

Este proceso sin llama también significa que no hay subproductos de combustión, como monóxido de carbono u otros humos nocivos. Esto resulta en una mejor calidad del aire y un ambiente más saludable para los operadores, a menudo eliminando la necesidad de sistemas de ventilación extensos.

Confinando el calor a la pieza de trabajo

El calentamiento por inducción es notablemente localizado. El campo electromagnético concentra la energía solo en la parte metálica colocada dentro o cerca de la bobina de inducción.

El equipo y el aire circundantes permanecen fríos al tacto. Esto reduce drásticamente el riesgo de quemaduras accidentales por contacto para los operadores, que es un peligro común con hornos o sopletes donde todo el aparato se calienta peligrosamente.

Reducción del estrés térmico del operador

Debido a que el calor no irradia al área circundante, la temperatura ambiente del espacio de trabajo permanece estable. Esto crea una condición de trabajo mucho más cómoda y segura, minimizando el riesgo de estrés térmico y fatiga para el personal.

Cómo la precisión y el control mejoran la seguridad en el lugar de trabajo

Más allá de la ausencia de llama, el control digital y la precisión inherentes a la tecnología de inducción añaden otra capa de seguridad al hacer que el proceso de calentamiento sea predecible y repetible.

Prevención del sobrecalentamiento y la falla del material

Los sistemas de inducción permiten un control preciso de la temperatura. Los operadores pueden establecer y mantener una temperatura exacta, evitando que la pieza de trabajo se sobrecaliente.

El sobrecalentamiento puede comprometer la integridad estructural de un material o liberar humos tóxicos de recubrimientos o aleaciones. Al eliminar esta variable, el calentamiento por inducción garantiza tanto la calidad del producto como la seguridad del operador.

Creación de un proceso predecible y repetible

El proceso es controlado por electricidad, no por el juicio visual del operador sobre el color o la posición de la llama. Esto elimina las conjeturas y la variabilidad, lo que lleva a un resultado altamente repetible y consistente en todo momento. Un proceso predecible es inherentemente un proceso más seguro, ya que minimiza la posibilidad de eventos inesperados o errores.

Comprendiendo las compensaciones

Si bien los beneficios de seguridad son claros, el calentamiento por inducción no es una solución universal. Reconocer sus limitaciones es fundamental para una evaluación equilibrada.

Gestión de campos electromagnéticos

Los calentadores de inducción generan campos electromagnéticos (CEM) fuertes y de alta frecuencia. Si bien el calor está localizado, estos campos no lo están. Los sistemas modernos están diseñados con blindaje, y las instalaciones deben cumplir con estrictos estándares de seguridad para garantizar que la exposición del operador se mantenga muy por debajo de los límites de seguridad establecidos.

Requisito de herramientas especializadas

El calentamiento por inducción efectivo se basa en inductores (bobinas) diseñados específicamente para la geometría de la pieza. El diseño y la fabricación de estos inductores de cobre personalizados pueden ser complejos y costosos, lo que representa una inversión inicial significativa.

Restricciones de material y geometría

El proceso solo es efectivo para materiales eléctricamente conductores, principalmente metales. No es adecuado para calentar plásticos, cerámicas u otros materiales no conductores. Las geometrías de piezas complejas también pueden ser difíciles de calentar uniformemente, lo que requiere una ingeniería de bobinas avanzada.

Tomando la decisión correcta para su proceso

En última instancia, la decisión de utilizar el calentamiento por inducción debe basarse en sus objetivos operativos específicos, prioridades de seguridad y requisitos de material.

- Si su enfoque principal es maximizar la seguridad del operador: El calentamiento por inducción es inequívocamente superior a los métodos basados en llama debido a su operación sin llama, localizada y libre de humos.

- Si su enfoque principal es la calidad y la consistencia del proceso: El control digital preciso del calentamiento por inducción minimiza los defectos y garantiza la repetibilidad, lo que contribuye indirectamente a un resultado más seguro y predecible.

- Si trabaja con diversos materiales o tiene restricciones presupuestarias ajustadas: Evalúe cuidadosamente la idoneidad de sus materiales y compare el costo inicial de los inductores especializados con los beneficios de seguridad y operativos a largo plazo.

Elegir la tecnología adecuada requiere una visión holística de su proceso, pero cuando se trata de la seguridad del operador, el calentamiento por inducción representa un paso fundamental hacia adelante.

Tabla resumen:

| Beneficio clave de seguridad | Cómo funciona |

|---|---|

| Operación sin llama | Utiliza campos electromagnéticos, eliminando fuentes de ignición y subproductos de combustión como el monóxido de carbono. |

| Calentamiento localizado | El calor se genera directamente dentro de la pieza conductora, manteniendo frías el área y el equipo circundantes. |

| Reducción del calor ambiental | Minimiza el estrés térmico del operador al no irradiar calor al espacio de trabajo. |

| Control preciso de la temperatura | Los controles digitales evitan el sobrecalentamiento, asegurando la repetibilidad del proceso y la integridad del material. |

¿Listo para mejorar la seguridad y la precisión en sus procesos de calentamiento?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de calentamiento de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus requisitos únicos.

Contáctenos hoy mismo para discutir cómo nuestras soluciones personalizadas pueden crear un lugar de trabajo más seguro y eficiente para su equipo. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Cómo afecta el uso del vacío en el prensado en caliente al procesamiento de materiales? Logre materiales más densos, puros y resistentes

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Cuáles son las ventajas de los compuestos cerámico/metálicos producidos mediante una prensa de vacío? Lograr resistencia y durabilidad superiores

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores