En esencia, un horno de fusión por inducción IGBT se caracteriza por el uso de electrónica de estado sólido moderna para lograr una eficiencia excepcional, un control preciso y una alta fiabilidad. Sus características operativas clave incluyen una potencia de salida constante para una fusión más rápida, una mínima interferencia eléctrica con la red eléctrica, controles digitales avanzados para la automatización y robustos mecanismos de autoprotección.

La ventaja definitoria de un horno IGBT no es solo una característica, sino cómo su sistema digital integrado ofrece un alto rendimiento constante. A diferencia de las tecnologías más antiguas, mantiene la potencia máxima durante todo el ciclo de fusión, aumentando drásticamente la velocidad y la eficiencia energética al tiempo que reduce la complejidad operativa.

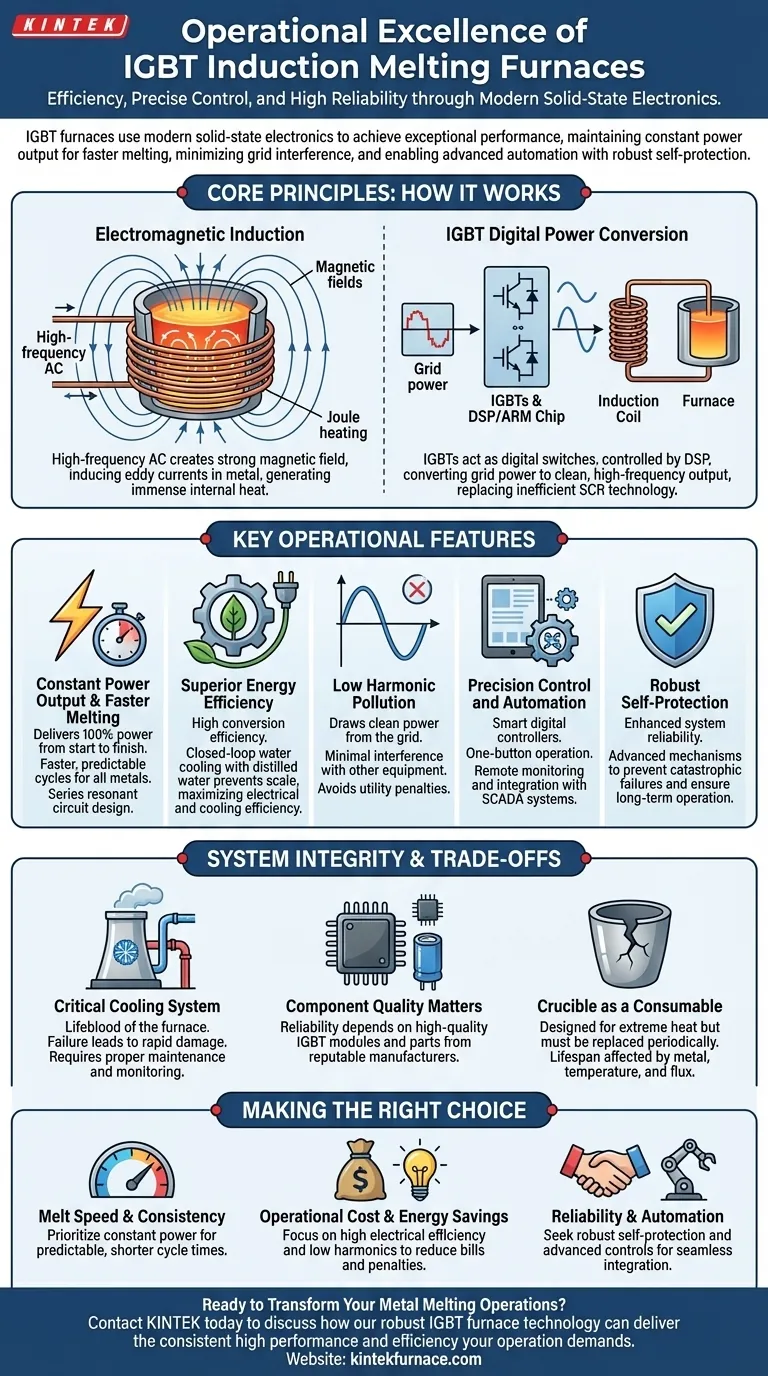

Cómo funciona un horno IGBT: Los principios fundamentales

Un horno IGBT moderniza el principio centenario del calentamiento por inducción al reemplazar los componentes de potencia heredados con tecnología digital avanzada. Este cambio es la fuente de sus principales beneficios operativos.

La base: Inducción electromagnética

El proceso fundamental sigue siendo el mismo que en todos los hornos de inducción. Una corriente alterna de alta frecuencia pasa a través de una bobina de cobre refrigerada por agua.

Esta corriente genera un campo magnético potente y que cambia rápidamente dentro de la bobina. Cuando se coloca material conductor como acero o cobre dentro de este campo, el campo induce fuertes corrientes eléctricas internas, conocidas como corrientes de Foucault.

La resistencia eléctrica natural del material lucha contra estas corrientes de Foucault, generando un inmenso calor a través de un proceso llamado calentamiento Joule, que derrite rápidamente el metal de adentro hacia afuera.

La ventaja del IGBT: Conversión de potencia digital

La innovación clave es cómo el horno crea la corriente de alta frecuencia. Los IGBT (Transistores Bipolares de Puerta Aislada) son componentes electrónicos de alta potencia y conmutación rápida.

Estos transistores actúan como interruptores digitales, cortando la electricidad de red estándar y reformándola en una salida limpia de alta frecuencia. Son controlados por un chip DSP (Procesador de Señal Digital) o ARM, lo que permite una gestión precisa de la potencia y la frecuencia.

Este enfoque digital es una mejora significativa con respecto a la tecnología SCR (Rectificador Controlado de Silicio) más antigua, que era menos eficiente, más difícil de controlar y creaba un ruido eléctrico significativo.

Características operativas clave explicadas

El uso de la tecnología IGBT se traduce directamente en beneficios tangibles en la planta de producción. Estas características no están aisladas; trabajan juntas para crear un sistema de fusión más eficiente y fiable.

Potencia de salida constante y fusión más rápida

Quizás el beneficio operativo más significativo es la capacidad del horno para mantener una potencia de salida constante.

Debido a su diseño de circuito resonante en serie, el suministro de energía del sistema no se ve afectado por los cambios en la carga eléctrica o el espesor del revestimiento del horno. Suministra el 100% de la potencia desde el inicio de la fusión hasta el final.

Esto da como resultado tiempos de fusión mediblemente más rápidos y duraciones de ciclo predecibles, una ventaja crítica para la planificación de la producción, especialmente al fundir acero inoxidable, cobre o aluminio.

Eficiencia energética superior

El sistema está diseñado para la eficiencia en todos los niveles. La propia fuente de alimentación IGBT tiene una eficiencia de conversión muy alta, minimizando la energía desperdiciada.

Además, el sistema de refrigeración por agua de circuito cerrado a menudo utiliza agua destilada e intercambiadores de calor. Esto evita la acumulación de incrustaciones y depósitos minerales dentro de las bobinas de cobre críticas, asegurando que se mantengan la máxima refrigeración y eficiencia eléctrica a largo plazo.

Baja contaminación armónica

Los hornos más antiguos basados en SCR eran conocidos por crear contaminación armónica, una forma de ruido eléctrico que distorsiona la onda sinusoidal de la red eléctrica. Esto puede interferir con otros equipos electrónicos sensibles en la fábrica y dar lugar a sanciones por parte del proveedor de servicios públicos.

Los hornos IGBT producen armónicos excepcionalmente bajos. Esto significa que extraen energía limpia de la red, asegurando que operen sin interrumpir otros equipos de fábrica y evitando problemas de calidad de energía.

Control de precisión y automatización

Los hornos IGBT modernos son gestionados por controladores inteligentes y totalmente digitales. Esto permite funciones como la operación con un solo botón para secuencias simplificadas de arranque y apagado.

Estos sistemas también incluyen interfaces de comunicación enriquecidas, lo que permite la monitorización remota, el control y la integración en sistemas de automatización de fábrica o SCADA más grandes.

Comprender las compensaciones y la integridad del sistema

Aunque altamente avanzado, el rendimiento de un horno IGBT depende de la integridad de sus sistemas centrales. Comprender estas dependencias es clave para garantizar la fiabilidad.

El papel crítico del sistema de refrigeración

La alta densidad de potencia del horno genera un calor inmenso, no solo en el metal sino también en la electrónica y la bobina de cobre. El sistema de refrigeración por agua no es un accesorio; es el alma del horno.

Un fallo en el circuito de refrigeración, ya sea por un fallo de la bomba, un bloqueo o una fuga, puede provocar un fallo rápido y catastrófico de la fuente de alimentación o de la propia bobina. El mantenimiento adecuado del circuito de refrigeración no es negociable.

La importancia de la calidad de los componentes

La fiabilidad de un horno IGBT está directamente ligada a la calidad de sus componentes electrónicos. Los módulos IGBT, los condensadores y la placa de control son sofisticados y funcionan bajo un alto estrés.

Los sistemas construidos con componentes de fabricantes de renombre y de primer nivel demuestran una fiabilidad a largo plazo significativamente mayor y son menos propensos a fallos prematuros. Adquirir un horno de un fabricante probado es fundamental.

El crisol del horno como consumible

El crisol, típicamente hecho de grafito o una cerámica especializada, contiene el metal fundido. Está diseñado para soportar temperaturas extremas, pero en última instancia es un artículo consumible.

La vida útil del crisol se ve afectada por el tipo de metal que se funde, la temperatura de vertido y los aditivos químicos (fundente) utilizados. Su reemplazo representa un costo operativo recurrente que debe tenerse en cuenta en la planificación financiera.

Tomar la decisión correcta para su operación

Elegir la tecnología de fusión adecuada depende de equilibrar sus objetivos de producción principales con las realidades operativas.

- Si su enfoque principal es la velocidad y la consistencia de la fusión: La potencia de salida constante de un horno IGBT es su ventaja definitoria, ofreciendo tiempos de ciclo predecibles y más cortos en comparación con tecnologías más antiguas.

- Si su enfoque principal es el costo operativo y el ahorro de energía: La combinación de alta eficiencia eléctrica y baja contaminación armónica reduce directamente las facturas de electricidad y elimina el riesgo de sanciones por factor de potencia.

- Si su enfoque principal es la fiabilidad y la automatización: Busque sistemas con funciones robustas de autoprotección, uso documentado de componentes electrónicos de alta calidad y controles digitales avanzados para una integración perfecta.

Al comprender los principios detrás de sus características, puede tomar una decisión informada que se alinee con sus objetivos operativos y financieros específicos.

Tabla resumen:

| Característica clave | Beneficio operativo |

|---|---|

| Potencia de salida constante | Ciclos de fusión más rápidos y predecibles de principio a fin. |

| Eficiencia energética superior | Menores facturas de electricidad y mínima energía desperdiciada. |

| Baja contaminación armónica | Consumo de energía limpio, evitando interferencias en la red y sanciones. |

| Control digital avanzado | Automatización simplificada, monitorización remota y gestión precisa. |

| Autoprotección robusta | Fiabilidad del sistema mejorada y riesgo reducido de fallos catastróficos. |

¿Listo para transformar sus operaciones de fusión de metales?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a fundiciones e instalaciones metalúrgicas soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de fusión por inducción IGBT, hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos, ya sea que su enfoque sea maximizar la velocidad de fusión, minimizar los costos operativos o lograr la automatización completa.

Contacte con KINTEL hoy mismo para discutir cómo nuestra robusta tecnología de hornos IGBT puede ofrecer el alto rendimiento constante y la eficiencia que su operación exige.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza