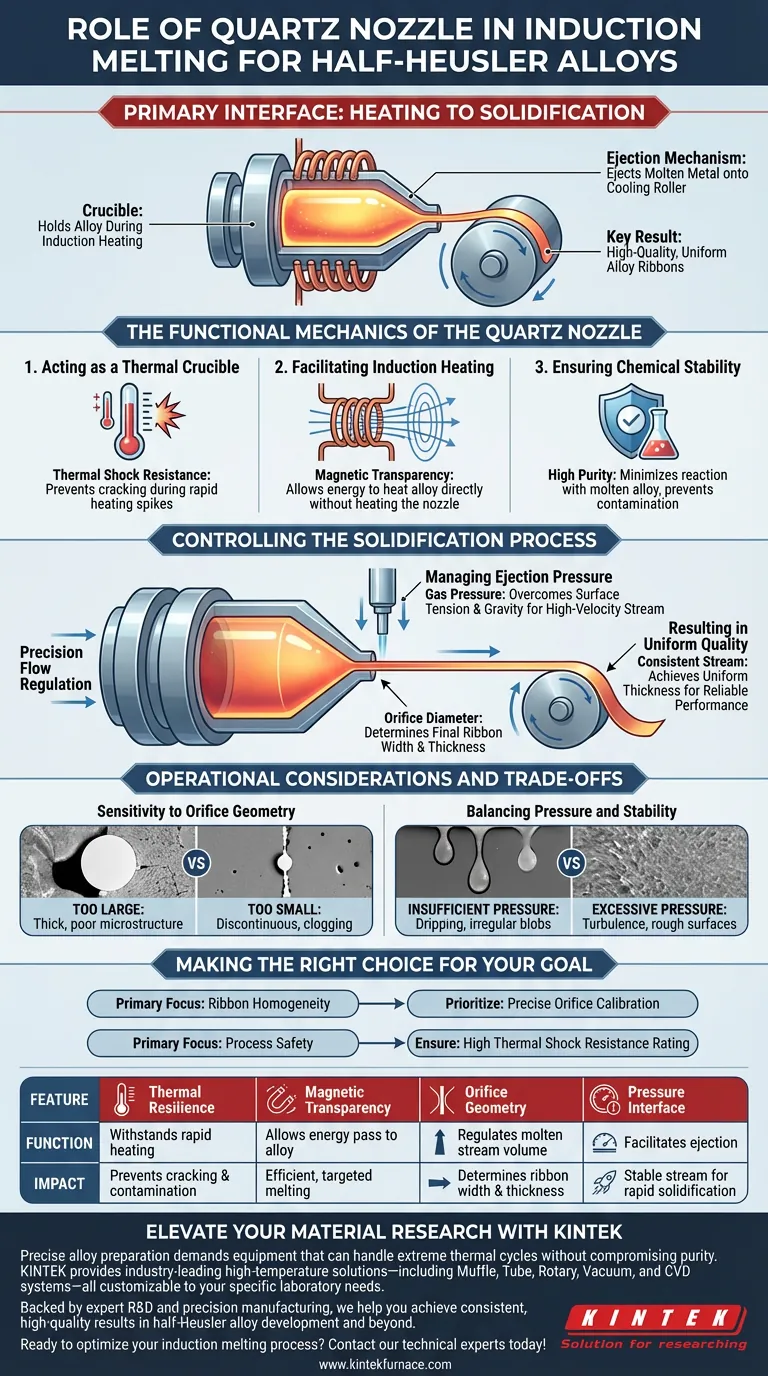

La boquilla de cuarzo actúa como la interfaz principal entre el elemento calefactor y la etapa de solidificación. Sirve como un crisol especializado que contiene la aleación de Heusler semimetálico durante el calentamiento por inducción y funciona como el mecanismo de entrega de precisión que expulsa el metal fundido al rodillo de enfriamiento. Su papel es fundamental para convertir lingotes a granel en cintas de aleación uniformes y de alta calidad.

El valor de la boquilla de cuarzo reside en su combinación de resistencia térmica y control de flujo. Soporta el choque térmico extremo del calentamiento rápido, al tiempo que garantiza un flujo de eyección estable y continuo, el factor determinante para lograr un grosor y una calidad constantes en la cinta de aleación final.

La mecánica funcional de la boquilla de cuarzo

Para comprender el papel de la boquilla, debemos examinar cómo interactúa tanto con la fuente de calor como con el material fundido.

Actuando como crisol térmico

La boquilla funciona como el recipiente de contención para la fusión de la aleación.

Dado que la fusión por inducción implica picos de temperatura rápidos, el contenedor requiere una resistencia excepcional al choque térmico. Esto evita que la boquilla se agriete o se rompa bajo el estrés del calentamiento repentino.

Facilitación del calentamiento por inducción

La boquilla trabaja directamente en conjunto con las bobinas de calentamiento por inducción.

El cuarzo es un aislante eléctrico y transparente a los campos magnéticos. Esto permite que las bobinas de inducción calienten la aleación dentro de la boquilla de manera eficiente sin calentar la boquilla en sí directamente, asegurando que la energía se centre únicamente en fundir el metal.

Garantía de estabilidad química

Mantener la pureza de las aleaciones de Heusler semimetálicos es fundamental.

El material de cuarzo ofrece una alta estabilidad química a temperaturas elevadas. Esto minimiza el riesgo de que el contenedor reaccione con la aleación fundida, asegurando que la composición química de la muestra permanezca sin contaminar durante la fase de fusión.

Control del proceso de solidificación

Una vez que la aleación está fundida, la boquilla cambia de rol de contenedor a herramienta de precisión para la eyección.

Regulación precisa del flujo

La boquilla dicta las características físicas del flujo fundido.

Al controlar con precisión el diámetro del orificio en la punta de la boquilla, los investigadores pueden regular el volumen de metal liberado. Esta geometría es la variable principal que determina el ancho y el grosor finales de la cinta.

Gestión de la presión de eyección

La boquilla es el recipiente a través del cual se aplica la presión del gas.

Para superar la tensión superficial y la gravedad, la presión del gas fuerza la fusión a través de la boquilla. Esto crea un flujo estable y de alta velocidad esencial para una solidificación rápida.

Resultando en calidad uniforme

El objetivo final de la boquilla es la consistencia.

Un flujo estable, logrado a través del equilibrio correcto del tamaño del orificio y la presión, da como resultado cintas de grosor uniforme. Esta uniformidad es esencial para el rendimiento confiable del material final de Heusler semimetálico.

Consideraciones operativas y compensaciones

Si bien la boquilla de cuarzo es efectiva, su implementación requiere una gestión cuidadosa de los parámetros para evitar fallos en el proceso.

Sensibilidad a la geometría del orificio

El proceso es muy sensible al tamaño de la abertura de la boquilla.

Si el orificio es demasiado grande, la cinta puede volverse demasiado gruesa para enfriarse rápidamente, perdiendo su microestructura deseada. Si es demasiado pequeño, el flujo puede volverse discontinuo o propenso a obstruirse.

Equilibrio de presión y estabilidad

Existe una delicada compensación con respecto a la presión de gas aplicada a través de la boquilla.

Una presión insuficiente da como resultado un efecto de goteo en lugar de un flujo, lo que lleva a gotas de metal irregulares. Por el contrario, una presión excesiva puede causar turbulencias, lo que resulta en cintas con superficies rugosas o bordes inconsistentes.

Tomar la decisión correcta para su objetivo

La boquilla de cuarzo es un componente consumible pero crítico. Su configuración debe depender de los requisitos específicos de su muestra de aleación.

- Si su enfoque principal es la Homogeneidad de la Cinta: Priorice la calibración precisa del diámetro del orificio para garantizar que la tasa de flujo de la fusión coincida perfectamente con la velocidad del rodillo de enfriamiento.

- Si su enfoque principal es la Seguridad del Proceso: Asegúrese de que el material de cuarzo esté clasificado para una alta resistencia al choque térmico para evitar fallas en el contenedor durante ciclos de calentamiento rápidos.

Al controlar meticulosamente los parámetros de la boquilla, transforma un proceso de fusión caótico en una técnica de fabricación precisa para materiales de alto rendimiento.

Tabla resumen:

| Característica | Función en el proceso | Impacto en la calidad |

|---|---|---|

| Resistencia térmica | Soporta el calentamiento rápido por inducción | Evita el agrietamiento del crisol y la contaminación |

| Transparencia magnética | Permite que la energía pase a la aleación | Asegura una fusión eficiente y dirigida |

| Geometría del orificio | Regula el volumen del flujo fundido | Determina el ancho y el grosor de la cinta |

| Interfaz de presión | Facilita la eyección impulsada por gas | Asegura un flujo estable para una solidificación rápida |

Mejore su investigación de materiales con KINTEK

La preparación precisa de aleaciones exige equipos que puedan manejar ciclos térmicos extremos sin comprometer la pureza. KINTEK proporciona soluciones de alta temperatura líderes en la industria, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables según sus necesidades específicas de laboratorio. Respaldados por I+D experta y fabricación de precisión, lo ayudamos a lograr resultados consistentes y de alta calidad en el desarrollo de aleaciones de Heusler semimetálicos y más allá.

¿Listo para optimizar su proceso de fusión por inducción? ¡Póngase en contacto con nuestros expertos técnicos hoy mismo para discutir los requisitos de su horno personalizado!

Guía Visual

Referencias

- Effect of Sb Doping on the Thermoelectric Properties of MNiSn (M=Ti, Zr, Hf) Half-Heusler Alloys Fabricated by a Rapid Solidification Process. DOI: 10.3365/kjmm.2025.63.4.243

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué papel juega un horno de Fusión por Inducción al Vacío (VIM) en el reciclaje de acero de baja aleación? Garantizar la pureza.

- ¿Qué papel juega un horno de inducción por vacío en la fusión de aceros aleados de Fe-C-Mn-Si? Garantice pureza y precisión

- ¿Cómo ayuda el modelo de turbulencia k-épsilon con funciones de pared a la simulación del flujo de fusión? Optimizar Hornos de Inducción

- ¿Por qué se funde el acero inoxidable en un horno de fusión por inducción al vacío? Logre una pureza y un rendimiento inigualables

- ¿Cuáles son las principales ventajas de los hornos de fusión por inducción IGBT? Aumente la eficiencia y la calidad

- ¿Cómo afecta el control preciso de la temperatura en un horno de fusión a la calidad de las piezas de fundición de aleaciones de aluminio de paredes delgadas?

- ¿Cómo se utiliza el calentamiento por inducción en el sellado de envases? Garantice sellos a prueba de manipulaciones para sus productos

- ¿Cómo afecta un horno de inducción al tamaño de grano del cobre? Optimice la microestructura con calentamiento rápido