El horno de inducción por vacío (VIF) sirve como el principal mecanismo para la fusión y el refinamiento inicial de los aceros aleados de Fe-C-Mn-Si. Su función va más allá del simple calentamiento; utiliza un entorno de vacío para eliminar activamente impurezas gaseosas como el oxígeno y el nitrógeno de la matriz fundida mientras funde las materias primas en lingotes. Este aislamiento controlado evita la pérdida oxidativa de elementos de aleación reactivos, asegurando que la composición química final sea químicamente precisa.

Idea Central El verdadero valor de un horno de inducción por vacío radica en su capacidad para desacoplar la fusión de la contaminación atmosférica. Al mantener un vacío estricto, permite la producción de "acero limpio" donde las impurezas perjudiciales como el fósforo y el azufre se mantienen de manera confiable por debajo del 0.01% en peso, un nivel difícil de alcanzar con la fusión al aire libre.

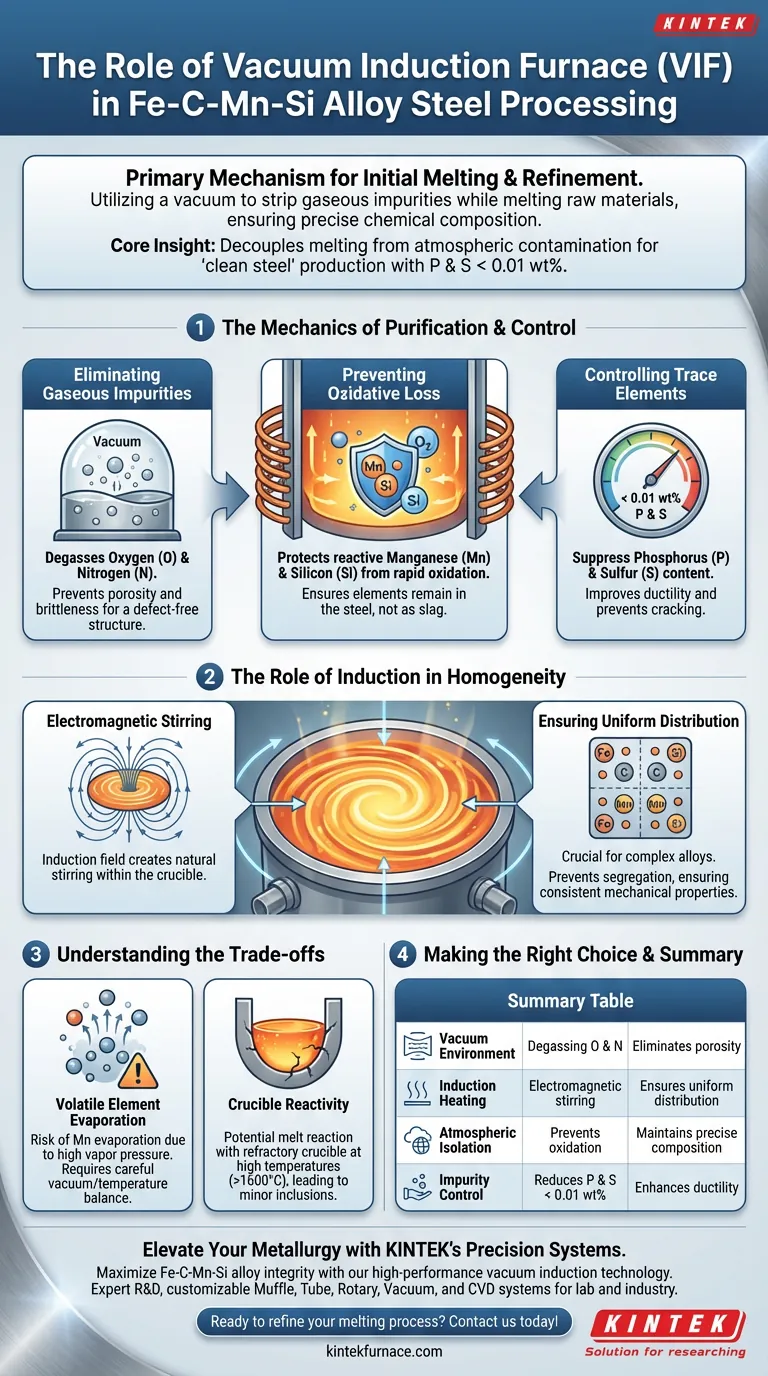

La Mecánica de la Purificación y el Control

Eliminación de Impurezas Gaseosas

El papel más crítico del VIF es la eliminación de gases disueltos. En un entorno de fusión estándar, el acero fundido absorbe oxígeno y nitrógeno de la atmósfera, lo que provoca porosidad y fragilidad.

El VIF opera bajo un diferencial de presión que fuerza a estos gases disueltos a precipitarse fuera del metal líquido. Este proceso de desgasificación es esencial para crear una estructura interna libre de defectos en los lingotes resultantes.

Prevención de la Pérdida Oxidativa

Las aleaciones de Fe-C-Mn-Si dependen de proporciones específicas de Manganeso (Mn) y Silicio (Si) para lograr sus propiedades mecánicas. Sin embargo, estos elementos son químicamente activos y propensos a una rápida oxidación a altas temperaturas.

Al fundir en vacío o en una atmósfera inerte controlada, el VIF elimina el oxígeno necesario para esta reacción. Esto asegura que los elementos de aleación que usted agrega realmente permanezcan en el acero, en lugar de convertirse en escoria o capas de óxido.

Control de Elementos Traza

Los aceros de alto rendimiento requieren límites estrictos en las inclusiones no metálicas. El entorno del VIF permite el control preciso de los elementos traza.

Específicamente, el proceso es capaz de suprimir el contenido de fósforo y azufre a niveles extremadamente bajos (típicamente < 0.01% en peso). Esta reducción es vital para prevenir el agrietamiento y mejorar la ductilidad de la aleación final.

El Papel de la Inducción en la Homogeneidad

Agitación Electromagnética

Mientras que el vacío se encarga de la purificación, el aspecto de "inducción" del horno se encarga de la mezcla. El campo electromagnético utilizado para calentar el metal crea un efecto de agitación natural dentro del crisol.

Garantizar una Distribución Uniforme

Esta acción de agitación es crucial para aleaciones complejas como Fe-C-Mn-Si. Asegura que el carbono, el manganeso y el silicio se distribuyan uniformemente por toda la matriz de hierro.

Sin esta convección, los elementos más pesados podrían asentarse o segregarse, lo que llevaría a propiedades mecánicas inconsistentes en todo el lingote.

Comprender las Compensaciones

Evaporación de Elementos Volátiles

Si bien el vacío elimina los gases no deseados, también puede causar la evaporación de elementos deseables con altas presiones de vapor. El manganeso, un componente clave de esta aleación específica, tiene una presión de vapor relativamente alta. Los operadores deben equilibrar cuidadosamente los niveles de vacío y la temperatura para desgasificar el acero sin evaporar el manganeso.

Reactividad del Crisol

A pesar de la atmósfera limpia, el acero fundido todavía está en contacto con un crisol refractario. A las altas temperaturas requeridas para el acero (a menudo superiores a 1600 °C), existe el riesgo de que la fusión reaccione con el material del crisol. Aunque menos grave que la contaminación atmosférica, esta interacción puede introducir inclusiones de óxido menores si el material refractario no se selecciona cuidadosamente.

Tomar la Decisión Correcta para su Objetivo

Al integrar la tecnología VIF en su proceso metalúrgico, considere sus objetivos de pureza específicos:

- Si su enfoque principal es la ductilidad y tenacidad mecánicas: Confíe en el VIF para reducir los niveles de fósforo y azufre por debajo del umbral del 0.01% en peso para prevenir la fragilización.

- Si su enfoque principal es la especificación química precisa: Utilice el entorno de vacío para proteger los elementos reactivos como el silicio y el manganeso de la oxidación, asegurando que el peso de entrada coincida con la composición final de la aleación.

El horno de inducción por vacío transforma eficazmente el proceso de fusión de un evento térmico caótico en una reacción química precisa, asegurando la integridad de la aleación desde el primer paso.

Tabla Resumen:

| Característica | Papel en el Procesamiento de Aleaciones Fe-C-Mn-Si | Beneficio |

|---|---|---|

| Entorno de Vacío | Desgasificación de oxígeno y nitrógeno | Elimina porosidad y defectos internos |

| Calentamiento por Inducción | Agitación electromagnética de la fusión | Asegura una distribución uniforme de Mn y Si |

| Aislamiento Atmosférico | Prevención de la oxidación de elementos reactivos | Mantiene una composición química precisa |

| Control de Impurezas | Reducción de P y S a < 0.01% en peso | Mejora la ductilidad y previene el agrietamiento |

Mejore su Metalurgia con los Sistemas de Precisión de KINTEK

Maximice la integridad de sus aleaciones Fe-C-Mn-Si con la tecnología de inducción por vacío de alto rendimiento de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas personalizables de Muffle, Tubo, Rotatorio, Vacío y CVD diseñados para cumplir con las rigurosas demandas de las aplicaciones de laboratorio e industriales modernas. Ya sea que necesite alcanzar niveles de impurezas ultrabajos u homogeneidad química precisa, nuestros hornos de alta temperatura le brindan el control que requiere.

¿Listo para refinar su proceso de fusión? ¡Contáctenos hoy para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Monika Krugla, Dave N. Hanlon. Microsegregation Influence on Austenite Formation from Ferrite and Cementite in Fe–C–Mn–Si and Fe–C–Si Steels. DOI: 10.3390/met14010092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se prefiere un horno de fusión por inducción al vacío (VIM) para las superaleaciones de alta entropía AlCoCrFeNi? Logre la máxima pureza.

- ¿Cómo mejora un horno de inducción la pureza del oro fundido? Logre la máxima pureza y rendimiento

- ¿Cuáles son los beneficios del horno de inducción? Logre una eficiencia y pureza inigualables en la fusión de metales

- ¿Por qué se mantiene una atmósfera de argón durante el VIM de aleaciones de cromo-silicio? Evitar la pérdida de cromo

- ¿Cuáles son las características y beneficios clave de un horno de fusión por inducción al vacío? Logre la producción de metales de alta pureza

- ¿Por qué las bobinas de inducción de cobre tradicionales deben enfriarse por agua? Impacto en la eficiencia de la grafización

- ¿Por qué los hornos de inducción son adecuados para la fundición a la cera perdida? Fusión de precisión para fundiciones complejas

- ¿Cuál es la función de un horno VIM para superaleaciones de níquel? Fusión segura de alta pureza para un rendimiento extremo