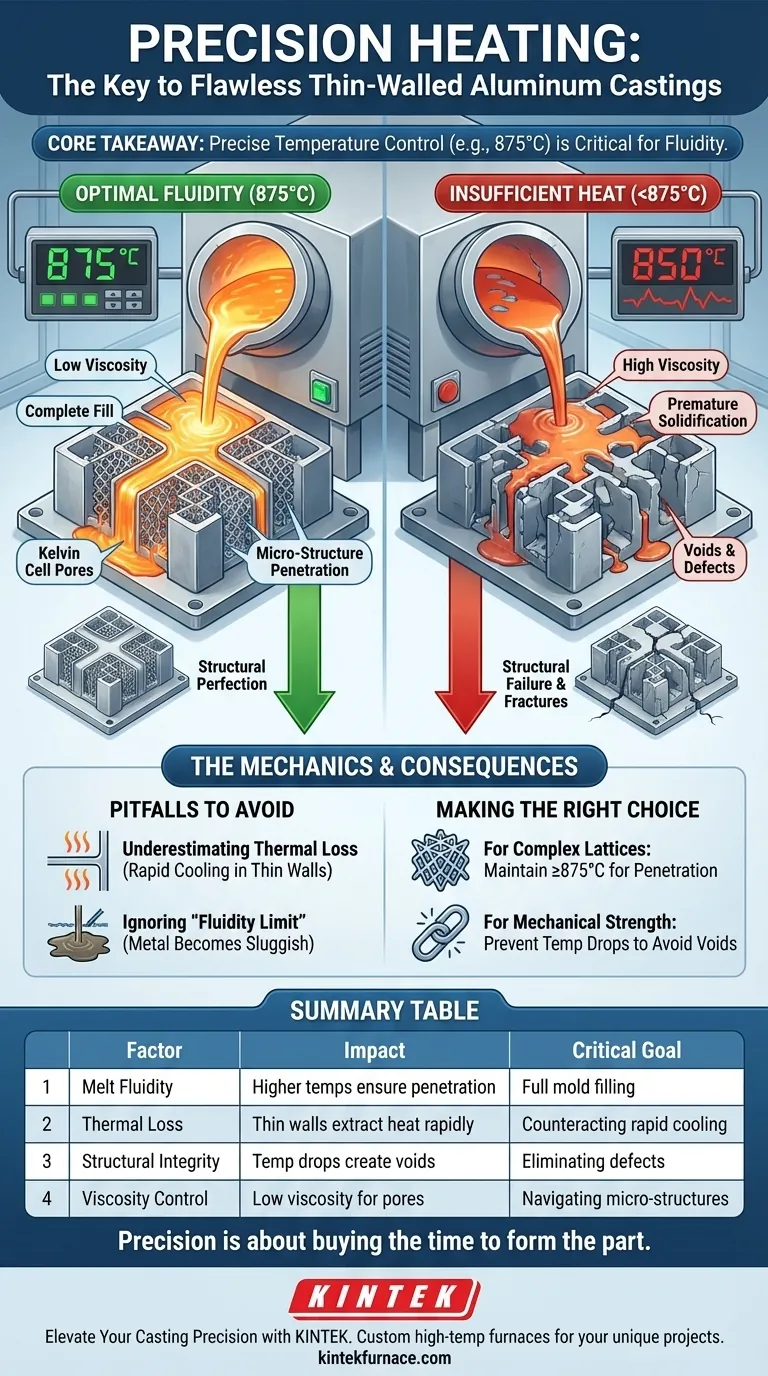

El control preciso de la temperatura es el factor determinante para lograr piezas de fundición de aluminio de paredes delgadas exitosas. Específicamente, mantener el metal fundido en un punto de ajuste objetivo, como 875 °C, es fundamental para garantizar que el metal líquido posea la fluidez necesaria para navegar por geometrías complejas. Sin esta regulación térmica exacta, el proceso de fundición crea un alto riesgo de falla estructural debido a un llenado incompleto del molde.

Conclusión Clave La integridad estructural de las piezas de aluminio de paredes delgadas depende completamente de la fluidez del metal fundido. El calentamiento preciso previene la solidificación prematura, asegurando que el metal pueda penetrar completamente en estructuras de celosía finas como los poros de celda Kelvin sin dejar vacíos ni causar fracturas.

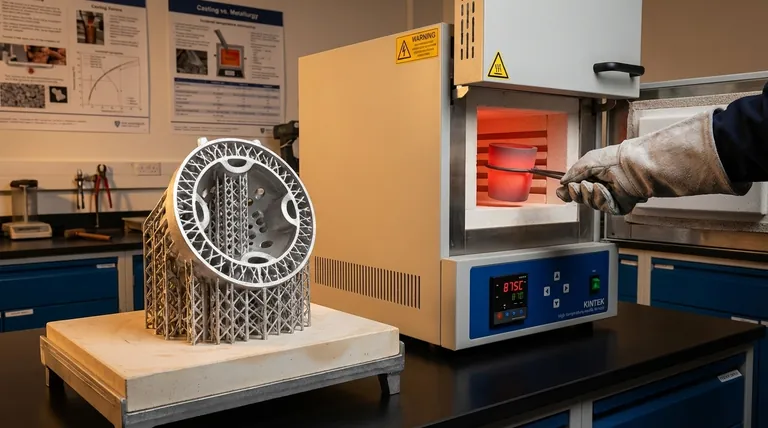

La Mecánica de la Fluidez del Metal Fundido

Asegurando el Llenado Completo en Geometrías Complejas

Para fundir estructuras de paredes delgadas, el aluminio líquido debe viajar a través de canales estrechos sin congelarse. La función principal del control de temperatura de alta precisión es mantener la fluidez del metal. Si la temperatura se mantiene correctamente (por ejemplo, 875 °C), la viscosidad sigue siendo lo suficientemente baja como para que el metal fluya libremente hacia áreas intrincadas.

Penetración de Microestructuras

Las fundiciones modernas a menudo contienen características internas complejas, como poros de celda Kelvin o celosías finas. Estas características requieren que el líquido impregne espacios extremadamente pequeños. Solo un metal fundido mantenido a la temperatura óptima puede navegar con éxito estas redes de celosía finas antes de que ocurra el enfriamiento.

Consecuencias de Calor Insuficiente

El Peligro de la Solidificación Prematura

Si la temperatura del horno cae por debajo del punto de ajuste crítico, el metal pierde energía térmica demasiado rápido durante el vertido. Esto hace que el borde delantero del metal líquido se solidifique antes de que llegue al final del molde o a los recovecos más profundos de la celosía. Esencialmente, el metal se "congela" en su lugar antes de que la pieza esté completamente formada.

Defectos Estructurales y Vacíos

Cuando el metal se solidifica prematuramente, deja espacios vacíos conocidos como vacíos. Estas brechas en el material interrumpen la continuidad estructural de la fundición. El resultado es una pieza terminada plagada de fracturas estructurales y una resistencia mecánica significativamente reducida.

Errores Comunes a Evitar

Subestimar la Pérdida Térmica en Paredes Delgadas

Los moldes de paredes delgadas extraen calor del metal líquido mucho más rápido que los moldes gruesos. Un error común es no tener en cuenta esta rápida tasa de enfriamiento al establecer los parámetros del horno. Si la temperatura inicial no es lo suficientemente precisa para contrarrestar esta pérdida, la fundición fallará independientemente del diseño del molde.

Ignorar el "Límite de Fluidez"

Cada aleación tiene un umbral de temperatura por debajo del cual se vuelve demasiado lenta para llenar un molde complejo. Operar demasiado cerca de este límite crea un margen de error estrecho. Debe mantener la temperatura lo suficientemente alta, específicamente referenciada a 875 °C para estas aplicaciones, para garantizar que el metal se comporte como un fluido en lugar de una pasta.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus piezas de fundición de aleaciones de aluminio, concéntrese en las necesidades específicas de su geometría:

- Si su enfoque principal son las estructuras de celosía complejas: Priorice mantener un punto de ajuste de al menos 875 °C para garantizar la fluidez necesaria para llenar los poros de celda Kelvin.

- Si su enfoque principal es la resistencia mecánica: Asegúrese de que el metal fundido nunca caiga por debajo del umbral de fluidez para prevenir vacíos que actúen como puntos de iniciación de fracturas.

La precisión en el calentamiento no se trata solo de fundir el metal; se trata de ganar el tiempo necesario para formar la pieza.

Tabla Resumen:

| Factor | Impacto en Piezas de Fundición de Paredes Delgadas | Objetivo Crítico |

|---|---|---|

| Fluidez del Metal Fundido | Temperaturas más altas (por ejemplo, 875 °C) aseguran la penetración de estructuras de celosía complejas. | Llenado completo del molde |

| Pérdida Térmica | Las paredes delgadas extraen calor rápidamente, causando solidificación prematura. | Contrarrestar el enfriamiento rápido |

| Integridad Estructural | Las caídas de temperatura crean vacíos y puntos de fractura. | Eliminación de defectos mecánicos |

| Control de Viscosidad | La baja viscosidad permite que el metal fluya hacia los poros de celda Kelvin. | Navegación de microestructuras |

Mejore la Precisión de su Fundición con KINTEK

No permita que las fluctuaciones de temperatura comprometan la integridad de sus complejas piezas de fundición de aluminio. KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de clase mundial. Ya sea que necesite sistemas Muffle, Tube, Rotary, Vacuum o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer las exigentes demandas de fluidez de sus proyectos únicos.

Asegure la perfección estructural en cada pieza. Contáctenos hoy para descubrir cómo nuestra tecnología de calentamiento de precisión puede optimizar su proceso de fabricación de paredes delgadas.

Guía Visual

Referencias

- Alessandra Ceci, Maria Elisa Tata. Production of Al Alloys with Kelvin Cells Using the Lost-PLA Technique and Their Mechanical Characterization via Compression Tests. DOI: 10.3390/ma18020296

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesaria la fusión múltiple en la fusión por arco en vacío? Garantiza la homogeneidad de la aleación y la integridad estructural.

- ¿Por qué se requieren remoldeos repetidos y volteos del lingote en un horno de arco al vacío al sintetizar aleaciones Ti40Zr40Mo10W10?

- ¿Cómo minimizan la oxidación y la descarburación los hornos de inducción de canal? Logre un control metalúrgico superior

- ¿Cómo se compara el calentamiento por inducción con los hornos de resistencia en la descomposición del amoníaco? Experimente un control dinámico de precisión

- ¿Cuáles son algunas aplicaciones comunes de los hornos de inducción de frecuencia media? Desbloquee el calentamiento de precisión para sus operaciones

- ¿Cómo mejora un horno de inducción la pureza del oro fundido? Logre la máxima pureza y rendimiento

- ¿Cuáles son las funciones principales de los hornos de Inducción por Vacío (VIM)? Lograr un procesamiento de metales de alta pureza

- ¿Cuál es la función de un horno de fusión por arco en vacío no consumible? Síntesis de aleaciones a base de Zr2Fe de ultra alta pureza