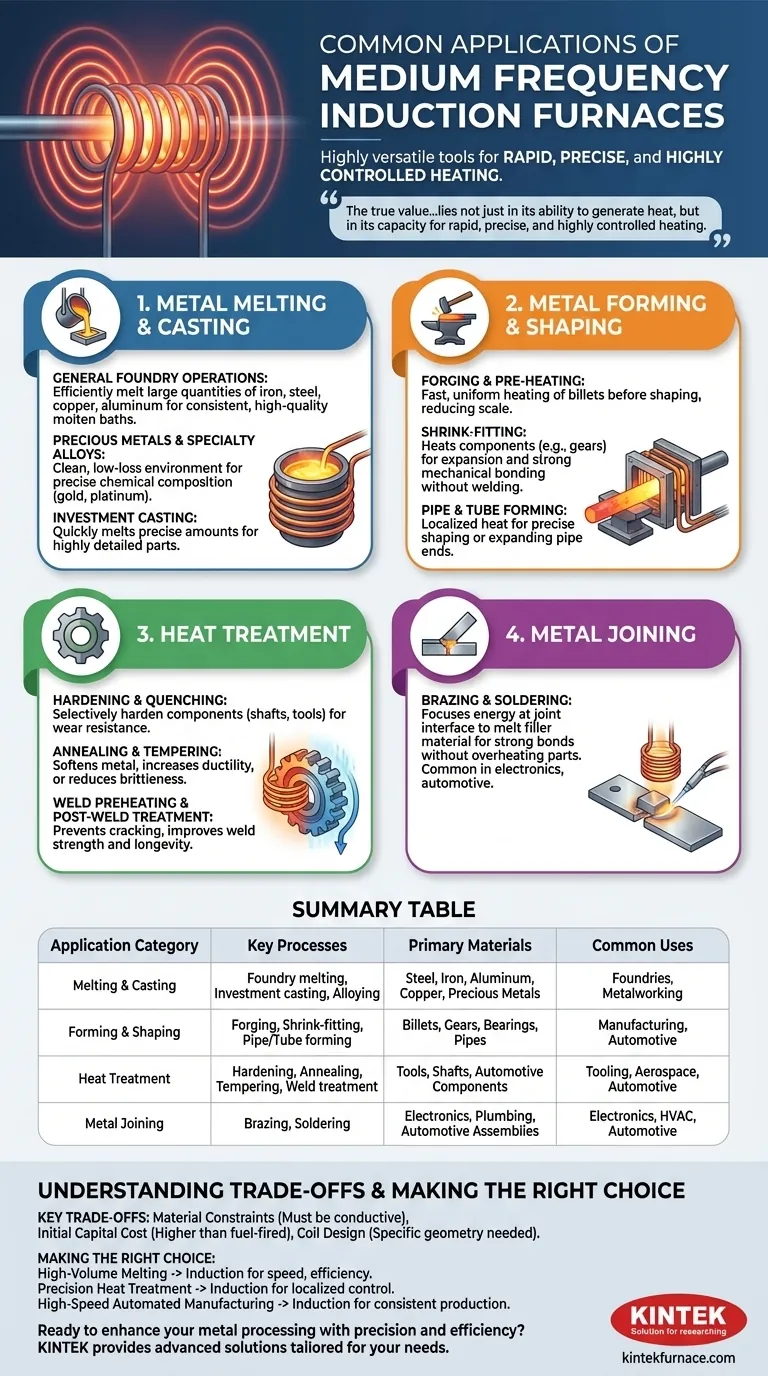

En esencia, los hornos de inducción de frecuencia media son herramientas muy versátiles utilizadas para una amplia gama de procesos industriales. Sus aplicaciones más comunes se dividen en cuatro categorías principales: fusión y fundición de metales como acero y aluminio, conformado de metales mediante forja, alteración de propiedades metálicas mediante tratamiento térmico y unión de componentes mediante soldadura fuerte o blanda.

El verdadero valor de un horno de inducción de frecuencia media no reside solo en su capacidad para generar calor, sino en su capacidad para un calentamiento rápido, preciso y altamente controlado. Esta precisión es la razón por la que sobresale en un conjunto de aplicaciones tan diverso, desde fundir toneladas de materia prima hasta realizar tratamientos térmicos delicados en piezas pequeñas y críticas.

Aplicaciones principales en la fusión y fundición de metales

Uno de los usos más extendidos de los hornos de inducción de frecuencia media se encuentra en fundiciones y plantas metalúrgicas para la fusión de materias primas. El proceso de inducción electromagnética garantiza que el material se funda uniformemente desde el interior.

Operaciones generales de fundición

Los hornos de inducción son los caballos de batalla para fundir grandes cantidades de hierro, acero, cobre y aluminio. Su eficiencia y control preciso de la temperatura dan como resultado un baño de metal fundido consistente y de alta calidad, lo cual es fundamental para producir piezas fundidas fiables.

Metales preciosos y aleaciones especiales

Para materiales como el oro, el platino y las aleaciones complejas, la precisión es primordial. Los hornos de inducción proporcionan un entorno de fusión limpio con una mínima pérdida de material, asegurando que la composición química de la aleación final siga siendo exacta.

Fundición a la cera perdida (Investment Casting)

La fundición a la cera perdida es un proceso que crea piezas muy detalladas y complejas. Los hornos de inducción son ideales para esta aplicación porque pueden fundir rápidamente la cantidad precisa de metal necesaria mientras mantienen la temperatura estricta requerida para el molde.

Aplicaciones en el conformado y modelado de metales

Antes de que el metal pueda remodelarse, debe calentarse hasta un estado maleable. El calentamiento por inducción proporciona la velocidad y consistencia requeridas para las operaciones de conformado modernas.

Forja y precalentamiento

La inducción se utiliza ampliamente para calentar tochos de metal antes de que se forjen o prensen para darles forma. El calentamiento es extremadamente rápido y uniforme, lo que aumenta el rendimiento y reduce la formación de cascarilla en la superficie de la pieza.

Ajuste por contracción (Shrink-Fitting)

Este proceso implica calentar un componente, como un engranaje o un collar de rodamiento, haciendo que se expanda. Luego se coloca sobre otra pieza y, a medida que se enfría, se contrae para crear una unión mecánica excepcionalmente fuerte sin soldadura.

Conformado de tuberías y tubos

Para aplicaciones como la expansión del extremo de una tubería de acero, la inducción permite aplicar calor a un área muy específica y localizada. Esto permite un conformado preciso sin afectar la integridad del resto de la tubería.

Aplicaciones en el tratamiento térmico

El tratamiento térmico modifica la estructura cristalina interna de un metal para cambiar sus propiedades físicas. El control preciso del calentamiento por inducción lo hace perfecto para estos procesos sensibles.

Temple y enfriamiento (Hardening and Quenching)

Los componentes como ejes, engranajes y herramientas se pueden endurecer selectivamente mediante inducción. Un área específica se calienta rápidamente y luego se enfría rápidamente (templado), creando una superficie muy dura y resistente al desgaste mientras se deja el núcleo del componente resistente y dúctil.

Recocido y revenido

El recocido es un proceso que ablanda el metal y aumenta su ductilidad. El revenido reduce la fragilidad después del endurecimiento. La inducción permite ciclos de calentamiento precisos y repetibles para lograr estas propiedades metalúrgicas exactas.

Precalentamiento y tratamiento posterior a la soldadura

Aplicar calor antes y después de la soldadura puede prevenir grietas y aliviar tensiones internas, mejorando drásticamente la resistencia y la longevidad de la soldadura. La inducción proporciona un método portátil y controlable para esta tarea crítica.

Aplicaciones en la unión de metales

La inducción también es un método muy eficaz para unir piezas metálicas, valorado por su velocidad y limpieza.

Soldadura fuerte y soldadura blanda

En la soldadura fuerte (brazing), se unen dos piezas metálicas mediante un material de aporte con un punto de fusión más bajo. El calentamiento por inducción concentra la energía solo en la interfaz de la unión, fundiendo el material de aporte para crear una unión fuerte sin sobrecalentar ni deformar los componentes base. Esto es común en la fabricación de productos electrónicos, fontanería y automoción.

Comprensión de las compensaciones clave

Aunque increíblemente versátiles, los hornos de inducción de frecuencia media no son la solución universal para cada tarea de calentamiento. Comprender sus limitaciones es clave para una aplicación adecuada.

Restricciones del material

El principio fundamental del calentamiento por inducción requiere que la pieza de trabajo sea eléctricamente conductora. Es ineficaz para calentar directamente materiales no conductores como la mayoría de las cerámicas o plásticos.

Costo inicial de capital

Los sistemas de calentamiento por inducción a menudo tienen un precio de compra inicial más alto en comparación con los hornos convencionales alimentados por combustible. Este costo generalmente se justifica por una mayor eficiencia, un mayor control del proceso y menores gastos operativos con el tiempo.

Diseño y geometría de la bobina

La bobina de inducción debe diseñarse para que coincida con la geometría de la pieza que se calienta para lograr la máxima eficiencia. Si bien esto permite una precisión increíble, significa que un enfoque de "talla única" a menudo no es práctico para instalaciones con formas de piezas muy variadas.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de calentamiento adecuada depende completamente de su objetivo principal.

- Si su enfoque principal es la fusión y fundición de gran volumen: La inducción ofrece una velocidad, eficiencia energética y pureza de fusión inigualables para producir materias primas de alta calidad.

- Si su enfoque principal es el tratamiento térmico de precisión: La naturaleza localizada, controlable y repetible del calentamiento por inducción es ideal para alterar las propiedades específicas de las piezas terminadas.

- Si su enfoque principal es la fabricación automatizada de alta velocidad: La integración de la inducción para tareas como forja, soldadura fuerte o ajuste por contracción permite líneas de producción rápidas, limpias y consistentes.

Comprender estas aplicaciones distintas le permite aprovechar la tecnología de inducción para su mayor ventaja estratégica.

Tabla de resumen:

| Categoría de aplicación | Procesos clave | Materiales principales |

|---|---|---|

| Fusión y fundición | Fusión de fundición, Fundición a la cera perdida, Aleación | Acero, Hierro, Aluminio, Cobre, Metales preciosos |

| Conformado y modelado | Forja, Ajuste por contracción, Conformado de tuberías/tubos | Tochos, Engranajes, Rodamientos, Tuberías |

| Tratamiento térmico | Endurecimiento, Recocido, Revenido, Tratamiento de soldadura | Herramientas, Ejes, Componentes automotrices |

| Unión de metales | Soldadura fuerte, Soldadura blanda | Electrónica, Fontanería, Ensamblajes automotrices |

¿Listo para mejorar su procesamiento de metales con precisión y eficiencia? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de inducción de frecuencia media adaptadas a fundiciones, plantas metalúrgicas y fabricantes de gran volumen. Nuestra línea de productos, que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos operativos únicos, ya sea para fusión de gran volumen, tratamiento térmico de precisión o fabricación automatizada. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y ofrecer resultados superiores. Póngase en contacto con nuestros expertos para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores