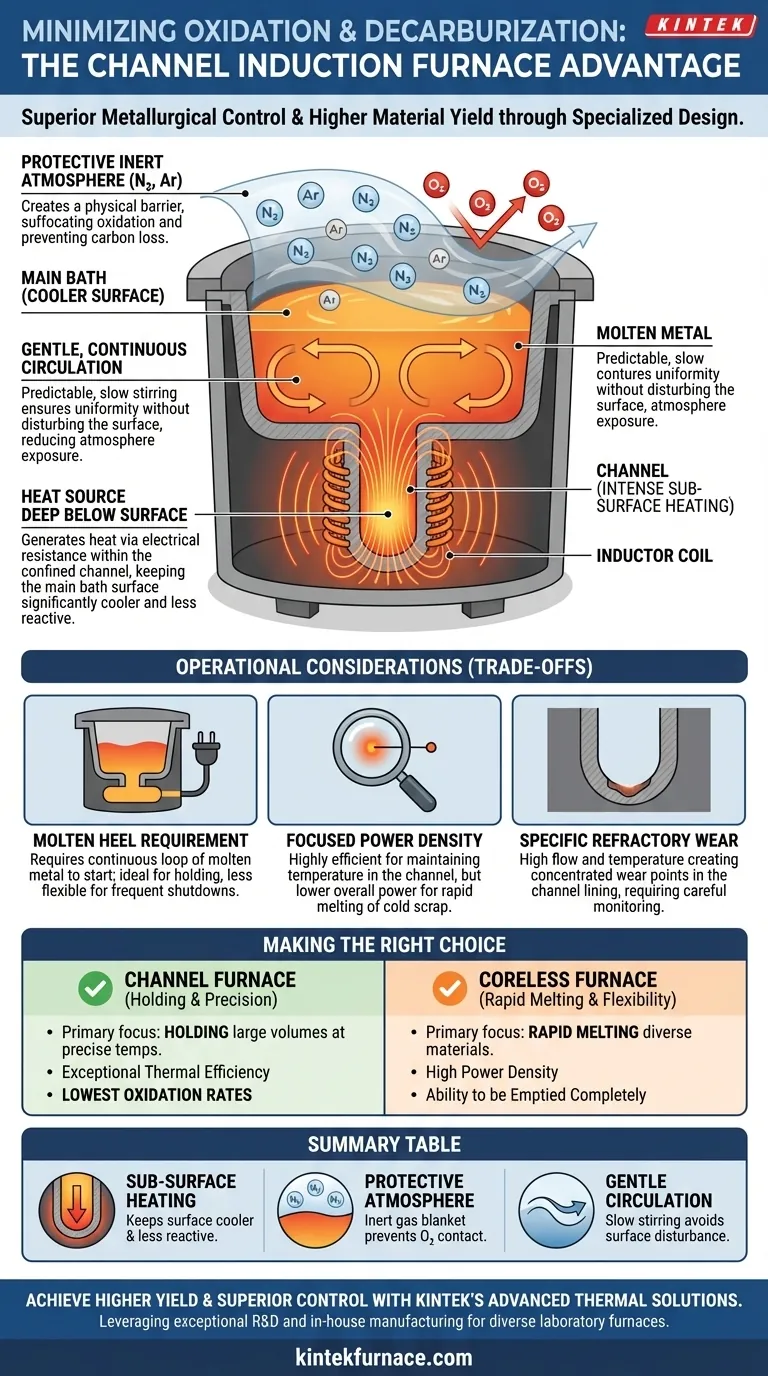

En esencia, un horno de inducción de canal minimiza la oxidación y la descarburación a través de dos mecanismos principales. Primero, genera calor directamente dentro de un canal confinado de metal fundido debajo del baño principal, lo que mantiene la superficie más fría y menos reactiva. Segundo, facilita el uso de una atmósfera inerte protectora sobre la superficie del metal fundido, evitando físicamente el contacto con el oxígeno ambiental.

La ventaja fundamental de un horno de canal es su diseño, que limita inherentemente las dos condiciones necesarias para la oxidación y la descarburación: las altas temperaturas superficiales y la exposición directa al oxígeno atmosférico. Esto da como resultado un control metalúrgico superior y un mayor rendimiento del material.

El Principio: Cómo Detener las Reacciones Indeseadas

La oxidación es la reacción del metal con el oxígeno, que forma escoria y provoca pérdida de metal. La descarburación es la pérdida de carbono de la superficie del acero, lo que puede ablandar el material y comprometer sus propiedades especificadas. Ambas son impulsadas por el calor y la exposición al oxígeno.

Calentamiento Subsuperficial Controlado

Un horno de canal funciona como un transformador eléctrico donde la bobina secundaria es un circuito cerrado, o "canal", de metal fundido. La bobina inductora genera un potente campo magnético, induciendo una fuerte corriente eléctrica dentro de este bucle de metal.

Este proceso genera un calor intenso por resistencia eléctrica dentro del canal, en lo profundo debajo de la superficie del baño principal. El baño principal se calienta a través de la suave circulación de este metal sobrecalentado desde el canal.

Debido a que la fuente de calor no es una llama o arco externo, la superficie del metal fundido permanece significativamente más fría y tranquila que en otros tipos de hornos. Esta temperatura superficial más baja ralentiza drásticamente la velocidad de cualquier reacción química potencial, como la oxidación.

Mantenimiento de una Atmósfera Protectora

El diseño cerrado del horno es perfectamente adecuado para el control de la atmósfera. El aire ambiente sobre el metal fundido puede ser desplazado y reemplazado con una capa de gas inerte protector.

Comúnmente se utilizan gases como el nitrógeno o el argón. Debido a que no son reactivos, forman una barrera física entre la superficie del metal líquido y cualquier oxígeno residual, sofocando efectivamente el proceso de oxidación. Esto también es fundamental para evitar que el carbono reaccione con el oxígeno y abandone el acero (descarburación).

Circulación Suave y Continua

Las fuerzas electromagnéticas en el canal crean un movimiento de agitación continuo, predecible y suave en todo el baño.

Este movimiento lento y constante asegura la uniformidad de la temperatura sin perturbar violentamente la superficie. A diferencia de la agitación vigorosa en algunos otros diseños de hornos, esta suavidad evita que el metal nuevo y caliente se exponga constantemente a la atmósfera, minimizando aún más la oportunidad de oxidación.

Comprensión de las Compensaciones

Si bien es excepcional para minimizar la pérdida de metal, el diseño de un horno de canal presenta consideraciones operativas específicas que difieren de otros hornos de inducción, como el tipo sin núcleo.

El Requisito del "Talón Fundido"

Un horno de canal no puede iniciarse a partir de material sólido y frío. Requiere un circuito continuo de metal fundido, el "talón", para completar el circuito eléctrico.

Esto lo convierte en un horno de mantenimiento o duplexación ideal, pero menos flexible para operaciones que requieren paradas completas frecuentes, arranques o cambios rápidos en la composición de la aleación.

Densidad de Potencia Enfocada

El calor se genera en un área muy pequeña y concentrada (el canal). Esto es muy eficiente para mantener la temperatura, pero significa que los hornos de canal tienen una densidad de potencia general más baja en comparación con los hornos sin núcleo.

En consecuencia, no están diseñados para la fusión rápida de grandes volúmenes de chatarra fría. Su fortaleza radica en sobrecalentar y mantener el metal ya fundido con alta eficiencia térmica y precisión.

Desgaste Específico del Refractario

Las altas temperaturas y el flujo constante de metal se concentran dentro del canal estrecho. Esto crea un punto de desgaste específico en el revestimiento refractario que debe ser monitoreado y mantenido cuidadosamente, lo que difiere de los patrones de desgaste más uniformes en el baño de un horno sin núcleo.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de canal debe alinearse con sus objetivos metalúrgicos y operativos específicos.

- Si su enfoque principal es mantener grandes volúmenes de metal a una temperatura precisa con una pérdida de calidad mínima: El horno de canal es la opción superior debido a su excepcional eficiencia térmica y bajas tasas de oxidación.

- Si su enfoque principal es la fusión rápida de materiales de carga diversos o cambios frecuentes de aleación: Un horno de inducción sin núcleo puede ser más adecuado debido a su alta densidad de potencia y capacidad para vaciarse por completo.

En última instancia, el horno de inducción de canal está diseñado para priorizar la estabilidad metalúrgica y la eficiencia sobre la velocidad de fusión bruta.

Tabla Resumen:

| Mecanismo | Cómo Minimiza la Oxidación y la Descarburación |

|---|---|

| Calentamiento Subsuperficial | El calor se genera en lo profundo de un canal de metal fundido, manteniendo la superficie más fría y menos reactiva. |

| Atmósfera Protectora | Una capa de gas inerte (N₂, Ar) evita el contacto con el oxígeno atmosférico. |

| Circulación Suave | La agitación predecible y lenta asegura la uniformidad de la temperatura sin perturbar violentamente la superficie. |

Logre un mayor rendimiento de material y un control metalúrgico superior con las soluciones térmicas avanzadas de KINTEK.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos, como la minimización de la oxidación.

Contacte a nuestros expertos hoy mismo para discutir cómo una solución de horno personalizada puede mejorar la eficiencia de su proceso y la calidad del producto.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad