En esencia, el acero inoxidable se funde en un horno de Fusión por Inducción al Vacío (VIM) para lograr un nivel de pureza y control metalúrgico que es imposible con las técnicas convencionales de fusión en aire. Este proceso es fundamental para crear aleaciones de alto rendimiento mediante la eliminación sistemática de impurezas nocivas —particularmente gases disueltos como el oxígeno y el nitrógeno— que degradan las propiedades mecánicas y la resistencia a la corrosión.

El propósito principal de utilizar un horno VIM no es solo fundir el metal, sino refinarlo activamente en un vacío controlado. Este entorno es la clave para eliminar los elementos no deseados que de otro modo comprometerían la integridad del acero inoxidable en sus aplicaciones más exigentes.

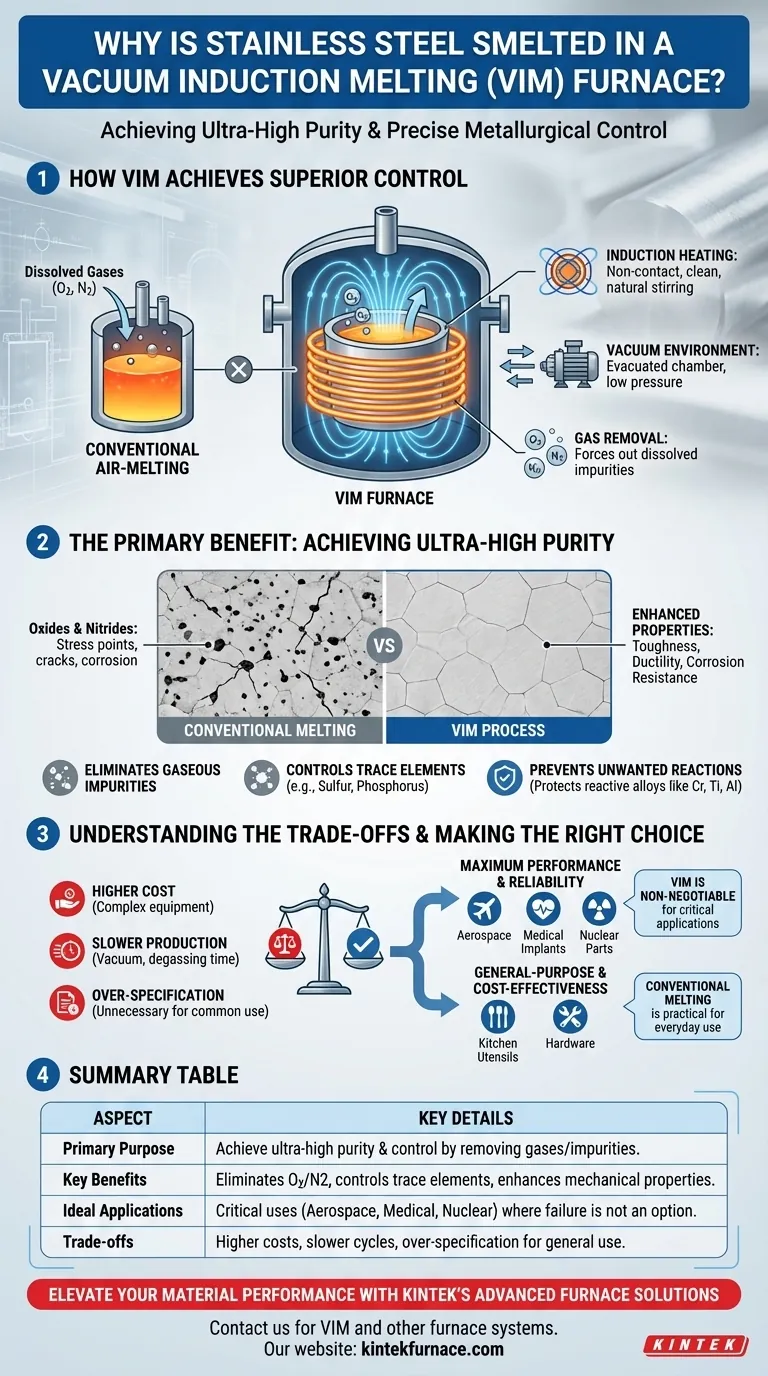

Cómo logra VIM un control superior

El proceso VIM combina dos tecnologías clave: el calentamiento por inducción y un entorno de alto vacío, para crear un proceso de fusión excepcionalmente limpio y controlado con precisión.

El papel del calentamiento por inducción

El calentamiento por inducción utiliza potentes campos magnéticos para generar calor directamente dentro del propio metal. Este método es inherentemente limpio, ya que el material nunca toca una llama o un arco eléctrico.

Este calentamiento sin contacto permite aislar físicamente el metal de la bobina de calentamiento. Fundamentalmente, también crea una acción de agitación electromagnética natural en el baño fundido, que expone constantemente nuevo material a la superficie.

La función crítica del vacío

La cámara del horno se evacua a una presión muy baja. Este entorno de vacío es el principal impulsor del proceso de refinación.

Al reducir drásticamente la presión sobre el acero fundido, obliga a que los gases disueltos como el oxígeno y el nitrógeno salgan del metal líquido, de manera similar a como abrir una bebida carbonatada libera el CO2 disuelto.

El principal beneficio: lograr una pureza ultra alta

La combinación de calentamiento limpio y un entorno de vacío da como resultado un producto final con una composición química excepcionalmente pura y controlada con precisión.

Eliminación de impurezas gaseosas

El beneficio más significativo de VIM es la eliminación del oxígeno y el nitrógeno disueltos. En la fusión convencional, estos gases forman inclusiones no metálicas microscópicas (óxidos y nitruros).

Estas inclusiones actúan como puntos de concentración de tensión dentro de la estructura del metal, creando sitios de inicio para grietas por fatiga y corrosión, limitando así el rendimiento máximo del material.

Control de elementos traza volátiles

El entorno de vacío también ayuda a eliminar o controlar otros elementos traza no deseados con altas presiones de vapor, como el azufre y el fósforo.

Al minimizar estas impurezas, el proceso VIM mejora significativamente la tenacidad, la ductilidad y la resistencia del acero inoxidable a la corrosión por picaduras y hendiduras.

Prevención de reacciones no deseadas

Los aceros inoxidables de alto rendimiento a menudo contienen elementos de aleación reactivos como cromo, titanio o aluminio.

La fusión al vacío evita que estos elementos valiosos y cuidadosamente medidos reaccionen con el oxígeno atmosférico y se conviertan en óxidos inútiles, asegurando que contribuyan plenamente a las propiedades deseadas de la aleación.

Comprensión de las compensaciones

Aunque VIM produce material superior, es un proceso especializado con compensaciones claras que lo hacen adecuado solo para aplicaciones específicas.

Mayor coste operativo

Los hornos VIM son significativamente más complejos y costosos de construir y operar que los hornos estándar de fusión en aire, debido a la necesidad de cámaras de vacío robustas y sistemas de bombeo.

Ciclos de producción más lentos

El proceso de crear un vacío, controlar cuidadosamente la fusión y asegurar una desgasificación completa lleva considerablemente más tiempo que una fusión convencional. Esto resulta en un menor rendimiento y mayores costes por unidad.

Exceso de especificación para uso común

Para muchas aplicaciones cotidianas, como utensilios de cocina, paneles arquitectónicos o herrajes de uso general, la pureza extrema que ofrece VIM es innecesaria. Las propiedades del acero inoxidable fundido en aire estándar son más que suficientes.

Tomar la decisión correcta para su objetivo

La decisión de especificar un acero inoxidable producido mediante VIM depende totalmente de los requisitos de rendimiento y el riesgo de fallo del componente final.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: VIM es innegociable para aplicaciones críticas como componentes aeroespaciales, implantes médicos o piezas nucleares donde el fallo del material podría ser catastrófico.

- Si su enfoque principal es el uso general y la rentabilidad: Un acero inoxidable fundido y refinado convencionalmente (como a través de un proceso de Descarburación por Argón y Oxígeno) es casi siempre la opción más práctica y económica.

En última instancia, emplear la fusión por inducción al vacío es una inversión estratégica en certeza metalúrgica para aplicaciones donde no hay margen para el error.

Tabla resumen:

| Aspecto | Detalles clave |

|---|---|

| Propósito principal | Lograr una pureza ultra alta y un control metalúrgico preciso eliminando gases e impurezas disueltos. |

| Beneficios clave | Elimina oxígeno y nitrógeno, controla los elementos traza, previene reacciones no deseadas y mejora las propiedades mecánicas y la resistencia a la corrosión. |

| Aplicaciones ideales | Usos críticos como componentes aeroespaciales, implantes médicos y piezas nucleares donde el fallo no es una opción. |

| Compensaciones | Costes más altos, ciclos de producción más lentos y exceso de especificación para aplicaciones de uso general. |

Mejore el rendimiento de su material con las soluciones avanzadas de hornos de KINTEK

¿Está trabajando en proyectos de alto riesgo en los sectores aeroespacial, médico o nuclear donde la pureza y fiabilidad del material son primordiales? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Al asociarse con nosotros, se beneficiará de:

- Calidad de material mejorada: Logre una pureza y un control superiores en su producción de acero inoxidable y aleaciones.

- Soluciones personalizadas: Diseños de hornos adaptados para ajustarse a sus necesidades de aplicación específicas.

- Rendimiento fiable: Garantice la seguridad y la eficiencia en entornos críticos con nuestra tecnología de vanguardia.

No comprometa la calidad: contáctenos hoy para analizar cómo nuestros sistemas de fusión por inducción al vacío y otros sistemas de hornos pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores