En esencia, los hornos de fusión por inducción IGBT ofrecen una combinación superior de eficiencia, velocidad y precisión en comparación con las tecnologías más antiguas. Sus principales ventajas son un consumo de energía significativamente menor, ciclos de fusión más rápidos que aumentan la productividad y un control digital preciso del proceso de fusión, lo que da como resultado metales finales de mayor calidad y pureza.

La ventaja fundamental de la tecnología IGBT no es una única característica, sino cómo su control de potencia preciso y de alta frecuencia permite mejoras simultáneas en costes, velocidad y calidad, cambiando fundamentalmente la economía de la fusión de metales.

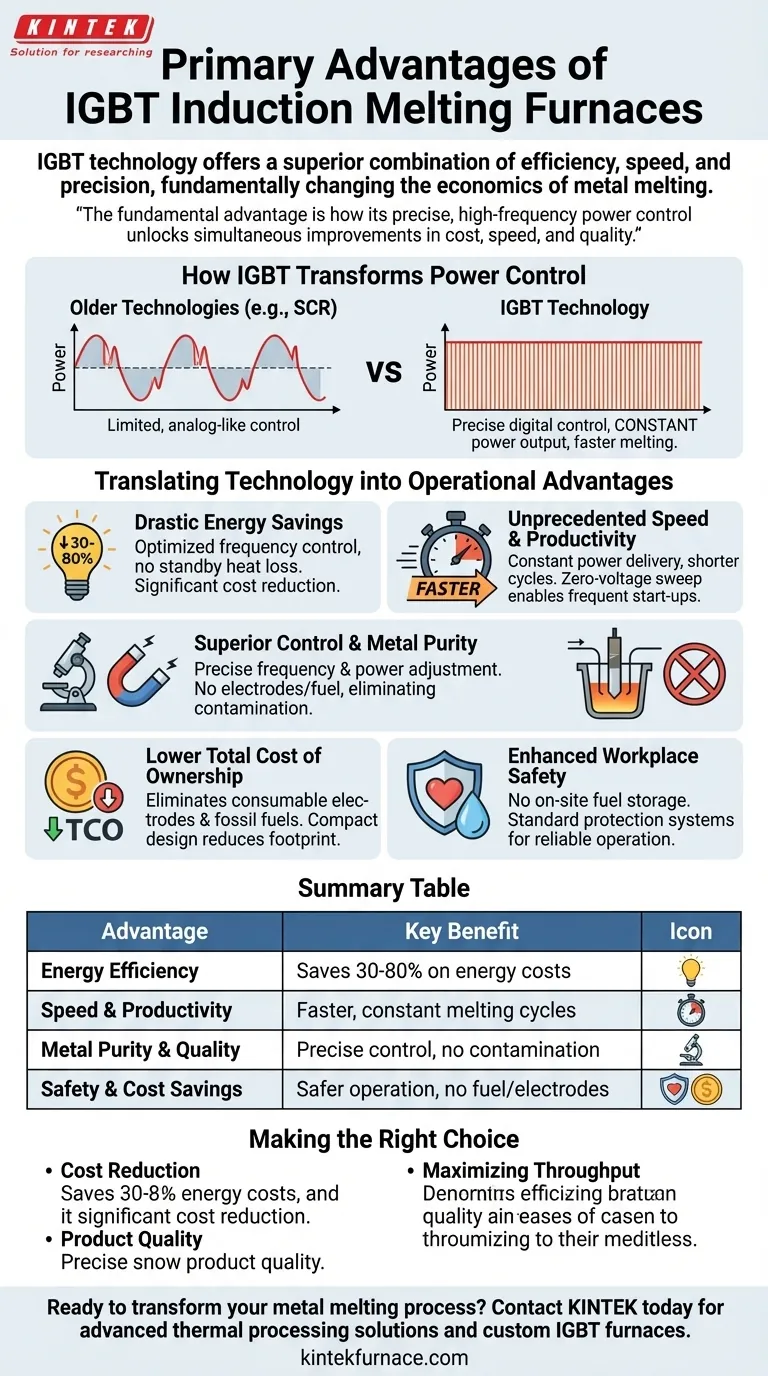

El principio fundamental: Cómo la IGBT transforma el control de potencia

Los hornos de inducción modernos dependen de los transistores bipolares de puerta aislada (IGBT) como componente central de conmutación de potencia. Comprender esta tecnología es clave para captar sus beneficios sobre sistemas más antiguos, como los que utilizan tecnología SCR (rectificador controlado por silicio).

De potencia gruesa a potencia ajustada

Las tecnologías de horno más antiguas ofrecían un control limitado, casi analógico, sobre la entrega de potencia.

Sin embargo, los IGBT son interruptores semiconductores de alta velocidad. Permiten el control digital preciso de corrientes eléctricas de alta frecuencia, lo que otorga a los operadores un nivel de mando sin precedentes sobre la energía que entra en la fusión.

Lograr una salida de potencia constante

Este control preciso permite que el horno mantenga una potencia de salida constante durante todo el ciclo de fusión.

A diferencia de los sistemas en los que la potencia puede disminuir, un horno IGBT funciona constantemente a su nivel óptimo. Esto se traduce directamente en velocidades de fusión más predecibles y significativamente más rápidas.

Traduciendo la tecnología en ventajas operativas

La superioridad técnica de los IGBT crea beneficios tangibles que impactan en todos los aspectos de una operación de fusión, desde la factura de servicios públicos hasta la calidad de la colada final.

Reducciones drásticas en el consumo de energía

Los sistemas basados en IGBT son excepcionalmente eficientes para convertir la energía eléctrica en calor dentro del metal. Las referencias indican un ahorro de energía del 30% al 80% en comparación con los métodos tradicionales de combustión con combustible.

Esta eficiencia proviene del control optimizado de la frecuencia y de la eliminación de la pérdida de calor en espera. El horno solo consume energía significativa cuando se está fundiendo activamente.

Velocidad y productividad sin precedentes

Las velocidades de calentamiento más rápidas conducen directamente a una mayor productividad. Con una entrega de potencia constante, los tiempos de fusión son más cortos y más repetibles.

Además, características como el software de barrido a tensión cero permiten que el sistema maneje arranques y paradas frecuentes sin problemas, lo que lo hace ideal para horarios de producción dinámicos y diversos procesos de fundición.

Control superior y pureza del metal

Al permitir el ajuste preciso de la frecuencia y la potencia del campo electromagnético, los operadores pueden controlar finamente la temperatura y la acción de agitación dentro del baño fundido.

Este control conduce a aleaciones más homogéneas y ayuda a separar las impurezas del metal. Dado que el calentamiento por inducción no requiere electrodos ni combustible, también elimina una fuente importante de contaminación, lo que resulta en una pureza superior del metal.

Comprensión de las implicaciones financieras y de seguridad

Si bien la inversión inicial en tecnología moderna es una consideración clave, los beneficios operativos a largo plazo a menudo presentan un caso financiero convincente.

Reducción del coste total de propiedad

El ahorro energético significativo es el beneficio financiero más directo. Sin embargo, los costes también se reducen con la eliminación de electrodos consumibles y combustibles fósiles.

El diseño compacto y que ahorra espacio de muchos hornos IGBT modernos también puede reducir los costes de infraestructura y de huella operativa, haciéndolos viables incluso para instalaciones más pequeñas.

Mejora de la seguridad en el lugar de trabajo

La fusión por inducción es un proceso inherentemente más seguro. Elimina la necesidad de almacenar combustible en el sitio y anula los riesgos asociados con el manejo de combustibles combustibles.

Los sistemas de protección integrales son estándar, supervisando sobrecorriente, sobretensión y escasez de agua para garantizar un funcionamiento fiable y seguro.

Tomar la decisión correcta para su operación

La decisión de adoptar un horno de inducción IGBT debe alinearse con sus prioridades operativas específicas.

- Si su principal prioridad es la reducción de costes: El drástico ahorro de energía y la eliminación de los costes de combustible y electrodos proporcionan un retorno de la inversión claro y rápido.

- Si su principal prioridad es la calidad del producto: El control preciso de la temperatura y la ausencia de fuentes de contaminación garantizan una mayor pureza del metal y consistencia de la aleación.

- Si su principal prioridad es maximizar el rendimiento: Los tiempos de fusión más rápidos y la capacidad de realizar arranques frecuentes ofrecen un impulso significativo a la productividad general.

En última instancia, la adopción de la tecnología de inducción IGBT es un movimiento estratégico hacia un proceso de fusión más eficiente, controlable y rentable.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Eficiencia energética | Ahorra entre un 30 y un 80% en costes energéticos frente a métodos tradicionales |

| Velocidad y productividad | Ciclos de fusión más rápidos y constantes para un mayor rendimiento |

| Pureza y calidad del metal | El control preciso de la temperatura elimina la contaminación |

| Seguridad y ahorro de costes | Funcionamiento más seguro, no se necesitan combustible ni electrodos consumibles |

¿Listo para transformar su proceso de fusión de metales con una eficiencia y un control superiores?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios y fundiciones soluciones avanzadas de procesamiento térmico. Nuestra línea de productos, que incluye hornos de fusión por inducción IGBT de alto rendimiento, hornos de mufla, hornos de tubo y hornos de vacío y atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos de producción únicos.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestra tecnología de hornos IGBT puede reducir sus costes y mejorar la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas