En esencia, el sellado por inducción utiliza un potente campo electromagnético de alta frecuencia para calentar un revestimiento de lámina dentro de la tapa de un envase. Este proceso genera calor intenso directa y únicamente dentro de la lámina, lo que hace que una capa de polímero especializada en el revestimiento se derrita y se fusione con el borde del envase. El resultado es un sello hermético rápido, limpio y fiable sin aplicar calor directamente al envase ni a su contenido.

La idea fundamental es que el sellado por inducción es un proceso sin contacto. Genera calor dentro de la tapa a distancia, lo que lo hace excepcionalmente rápido, limpio y preciso, razón por la cual es el estándar de oro para proteger productos en las industrias alimentaria, de bebidas y farmacéutica.

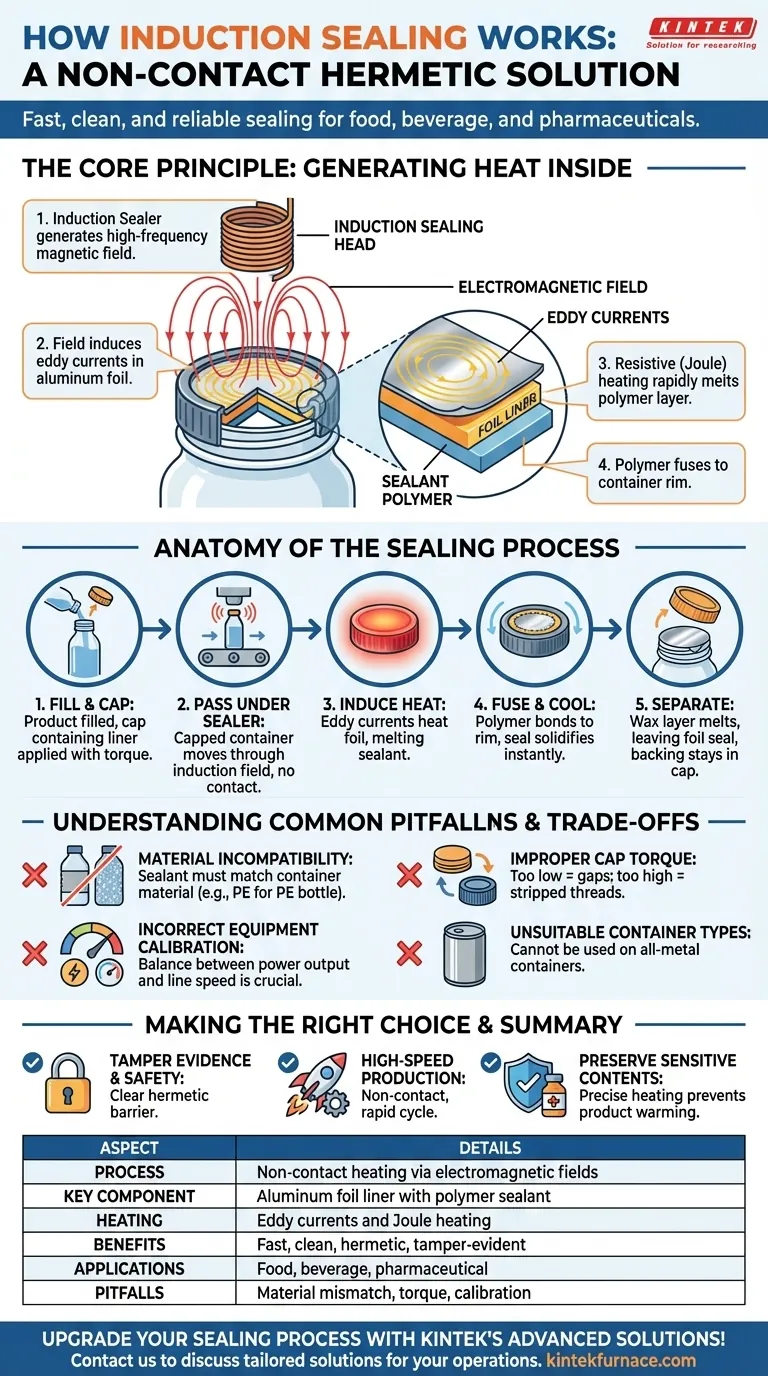

El principio central: cómo la inducción genera calor

El sellado por inducción es una aplicación ingeniosa de la física fundamental. No se trata de convección o conducción desde una fuente de calor externa; se trata de generar calor desde el propio material.

El campo electromagnético

El "cabezal de sellado" de un sellador por inducción contiene una bobina que genera un campo magnético alterno de alta frecuencia cuando se aplica energía. Este campo oscila hacia adelante y hacia atrás millones de veces por segundo.

El papel del revestimiento de lámina

El sello en sí es un disco multicapa, o "revestimiento", que se encuentra dentro de la tapa. Una capa fundamental de este revestimiento es la lámina de aluminio, que es un excelente conductor eléctrico.

Generación de corrientes parásitas

Cuando el envase tapado pasa a través del campo electromagnético, el campo induce potentes corrientes eléctricas dentro de la capa de lámina de aluminio. Estas corrientes circulantes se conocen como corrientes parásitas (o corrientes de Foucault).

Calentamiento resistivo

A medida que estas corrientes parásitas giran a través de la lámina, encuentran la resistencia eléctrica natural del material. Esta resistencia convierte la energía eléctrica en calor —un principio conocido como calentamiento Joule— haciendo que la temperatura de la lámina aumente drásticamente en solo unos segundos.

Activación de la capa selladora

La capa final del revestimiento, orientada hacia el envase, es un polímero termosellable. El calor intenso de la lámina derrite esta capa de polímero, haciendo que fluya y se fusione con el borde del envase. Al enfriarse, crea una unión fuerte, permanente y hermética.

Anatomía del proceso de sellado

La elegancia del sellado por inducción reside en su integración en una línea de envasado de alta velocidad. El proceso es perfecto para el operario.

El sistema de tapa y revestimiento

Normalmente, los fabricantes de envases reciben sus tapas con los revestimientos de inducción ya insertados. El revestimiento se mantiene en su lugar por fricción o una ligera unión de cera.

El ciclo de sellado paso a paso

- Llenado y tapado: El envase se llena con el producto y se enrosca la tapa que contiene el revestimiento de inducción con el par de apriete adecuado.

- Paso bajo el sellador: El envase tapado se mueve a lo largo de una cinta transportadora y pasa por debajo del cabezal de sellado por inducción. No se produce ningún contacto físico.

- Inducción de calor: Durante un breve momento, el campo electromagnético está activo, induciendo corrientes parásitas y calentando el revestimiento de lámina.

- Fusión y enfriamiento: El calor derrite el polímero sellador, que se une al borde del envase. El envase se aleja del sellador y el sello se enfría y solidifica casi instantáneamente.

- Separación: El calor también derrite una capa de cera que sujeta la lámina a un respaldo de aglomerado o espuma. Cuando el consumidor abre el envase, el sello de lámina permanece en el envase, mientras que el respaldo permanece dentro de la tapa para permitir el nuevo sellado.

Comprensión de las compensaciones y los errores comunes

Aunque es muy eficaz, el sellado por inducción requiere una configuración adecuada y materiales compatibles para funcionar correctamente. Ignorar estos detalles es la fuente más común de fallos.

Incompatibilidad de materiales

El polímero sellador del revestimiento debe ser compatible con el material del envase. Un revestimiento diseñado para una botella de polietileno (PE) no creará una unión fuerte con una botella de tereftalato de polietileno (PET). Este es el requisito de coincidencia más crítico.

Par de apriete incorrecto de la tapa

La tapa debe enroscarse lo suficientemente fuerte como para garantizar que el revestimiento se asiente plano y firme contra el borde del envase. Si el par de apriete es demasiado bajo, los huecos provocarán un sello débil o inexistente. Si es demasiado alto, se pueden dañar las roscas y comprometer todo el cierre.

Calibración incorrecta del equipo

El sistema requiere un equilibrio entre la potencia de salida del sellador y la velocidad de la línea transportadora. Demasiada potencia o una velocidad demasiado lenta pueden sobrecalentar y quemar el revestimiento, mientras que muy poca potencia o una velocidad demasiado rápida darán como resultado un sello incompleto y débil.

Tipos de envases inadecuados

El sellado por inducción está diseñado para envases de plástico o vidrio con tapas no metálicas. No se puede utilizar en envases hechos completamente de metal, ya que el cuerpo metálico interferiría y absorbería el campo electromagnético, impidiendo que el revestimiento se caliente correctamente.

Tomar la decisión correcta para su objetivo

Evaluar el sellado por inducción depende de equilibrar sus prioridades específicas de integridad del producto, seguridad y eficiencia de producción.

- Si su enfoque principal es la evidencia de manipulación y la seguridad: El sellado por inducción es la opción definitiva, ya que proporciona una barrera hermética clara que debe romperse físicamente para acceder al producto.

- Si su enfoque principal es la producción automatizada de alta velocidad: El ciclo de calentamiento rápido y sin contacto hace que el sellado por inducción sea perfectamente adecuado para líneas de fabricación de gran volumen con un mantenimiento mínimo.

- Si su enfoque principal es la conservación de contenidos sensibles: El calentamiento preciso de la inducción solo de la lámina —sin calentar el producto— es ideal para productos farmacéuticos, químicos y alimentos sensibles al calor.

En última instancia, el sellado por inducción proporciona un método superior y robusto para garantizar la integridad de su producto desde la fábrica hasta el usuario final.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Calentamiento sin contacto mediante campos electromagnéticos |

| Componente clave | Revestimiento de lámina de aluminio con sellador de polímero |

| Mecanismo de calentamiento | Corrientes parásitas y calentamiento Joule en la lámina |

| Beneficios | Sellos rápidos, limpios, herméticos, evidencia de manipulación |

| Aplicaciones | Industrias alimentaria, de bebidas y farmacéutica |

| Errores comunes | Incompatibilidad de materiales, par de apriete incorrecto, problemas de calibración |

¡Mejore su proceso de sellado con las soluciones avanzadas de KINTEK!

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje en productos farmacéuticos, alimentos u otras industrias que necesiten sellado o procesamiento térmico fiable, podemos ayudarle a mejorar su eficiencia y la integridad del producto.

¡Contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus operaciones!

Guía Visual

Productos relacionados

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Placa ciega de brida de vacío KF ISO de acero inoxidable para sistemas de alto vacío

La gente también pregunta

- ¿Cuáles son las ventajas de la unión TLP asistida por corriente eléctrica? Maximizar la eficiencia para la unión de Inconel 718

- ¿Por qué es necesario un sistema de control PID segmentado para el secado al vacío de baterías de litio? Garantice precisión y seguridad

- ¿Por qué es necesario un horno de secado al vacío antes de la prueba electroquímica de los electrodos de batería de iones de sodio? Optimizar SIBs

- ¿Cuáles son las etapas de un sistema de bombeo de horno de vacío y cómo funcionan? Aprenda el proceso secuencial para una eficiencia de alto vacío

- ¿Por qué es necesario un sistema de bombeo de alto vacío para las vainas de nanotubos de carbono? Lograr una encapsulación molecular precisa