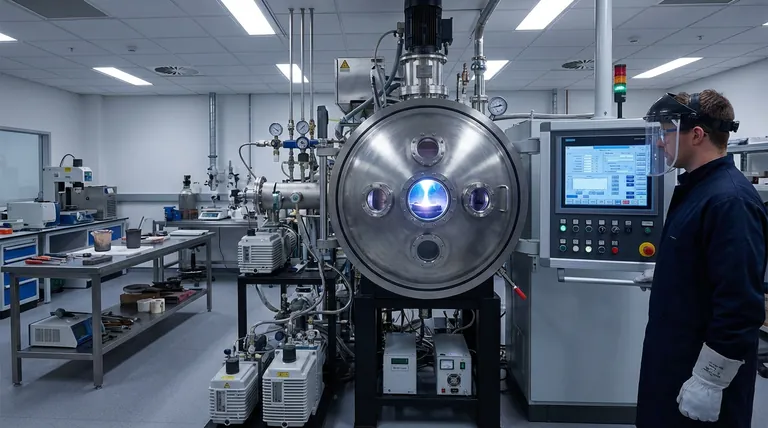

El horno de fusión por arco de vacío es el equipo de síntesis fundamental para las aleaciones de Ti-Mo-Fe, actuando como el recipiente principal donde los polvos metálicos crudos se convierten en una aleación sólida y utilizable.

Su función es doble: genera el calor instantáneo extremo necesario para fundir metales refractarios como el titanio y el molibdeno, al tiempo que aísla el material en un entorno de vacío o argón para evitar una oxidación catastrófica. Sin este tipo específico de horno, sería imposible lograr una aleación de Ti-Mo-Fe químicamente precisa y pura debido a la alta reactividad del titanio.

Conclusión clave El horno de fusión por arco de vacío es esencial para sintetizar aleaciones de Ti-Mo-Fe porque combina la energía de arco de alta temperatura para fundir elementos refractarios con una atmósfera protectora para garantizar la pureza. Su capacidad para facilitar múltiples ciclos de refusión es el factor clave para lograr la homogeneidad a nivel atómico requerida para aplicaciones de alto rendimiento.

Superando barreras térmicas y químicas

Fusión de elementos a alta temperatura

El principal desafío en la creación de aleaciones de Ti-Mo-Fe es el alto punto de fusión de los elementos constituyentes, en particular titanio y molibdeno.

El horno de arco de vacío utiliza arcos eléctricos de alta temperatura para generar un calor intenso y localizado. Esto le permite fundir rápida y completamente polvos metálicos que los hornos estándar no pueden procesar de manera eficiente.

Prevención de la contaminación atmosférica

El titanio es muy reactivo; absorbe fácilmente oxígeno y nitrógeno del aire cuando se calienta, lo que arruina las propiedades mecánicas de la aleación.

Para evitar esto, el horno opera bajo un alto vacío o una atmósfera protectora controlada de argón. Este aislamiento garantiza que la matriz de titanio permanezca pura y que la composición química final coincida con el diseño previsto sin defectos inducidos por impurezas.

Logrando consistencia estructural

La necesidad de agitación electromagnética

Fundir los metales es solo la mitad de la batalla; asegurarse de que se mezclen perfectamente es la otra.

El arco eléctrico genera un efecto de agitación electromagnética dentro del baño de fusión. Esta agitación natural ayuda a descomponer los cúmulos de elementos individuales, forzando al hierro, molibdeno y titanio a mezclarse a un nivel fundamental.

El proceso de volteo y refusión

Un solo ciclo de fusión rara vez es suficiente para producir una aleación de alta calidad.

Para eliminar la segregación composicional, donde elementos como el hierro pueden agruparse, los lingotes de aleación deben voltearse y refundirse varias veces. La práctica estándar dicta un mínimo de tres ciclos de fusión. Este proceso repetitivo garantiza que los elementos de aleación se distribuyan uniformemente en toda la matriz, evitando desviaciones químicas localizadas que podrían conducir a fallas estructurales.

Comprender los compromisos

Síntesis vs. Tratamiento térmico

Es fundamental no confundir el papel del horno de arco de vacío con el de un horno mufla.

El horno de arco de vacío es estrictamente para síntesis y homogeneización (fusión y mezcla). No proporciona el control de temperatura estable y a largo plazo requerido para la estabilización de fases (tratamiento en solución). Para estabilizar la fase beta o disolver fases intermetálicas frágiles, se requiere un horno mufla *después* de que el proceso de fusión se haya completado.

El riesgo de ciclos insuficientes

La eficiencia de este equipo depende en gran medida de la adherencia del operador a los protocolos del proceso.

Si los ciclos de "voltear y refundir" se omiten o reducen para ahorrar tiempo, es probable que la aleación sufra segregación composicional. En las aleaciones de Ti-Mo-Fe, esto a menudo resulta en una distribución inconsistente del hierro, lo que lleva a un comportamiento mecánico impredecible en la pieza final.

Tomando la decisión correcta para su objetivo

Al planificar su flujo de trabajo de preparación de aleaciones, considere las siguientes prioridades técnicas:

- Si su enfoque principal es la pureza química: Asegúrese de que su horno cree un entorno de alto vacío o utilice argón de alta pureza para prevenir estrictamente la absorción de oxígeno por el titanio.

- Si su enfoque principal es la homogeneidad microestructural: Exija un protocolo de al menos tres ciclos de refusión con volteo del lingote para aprovechar el efecto de agitación electromagnética del arco.

- Si su enfoque principal es la estabilización de fases: No confíe en la velocidad de enfriamiento del horno de arco; transfiera el lingote homogeneizado a un horno mufla para un tratamiento térmico preciso a 1100 °C.

El horno de fusión por arco de vacío no es solo una fuente de calor; es una herramienta de mezcla de precisión que resuelve los desafíos gemelos de la reactividad del titanio y la resistencia al calor del molibdeno.

Tabla resumen:

| Característica | Papel en la síntesis de Ti-Mo-Fe | Beneficio para la aleación final |

|---|---|---|

| Calor de arco eléctrico | Funde Mo y Ti refractarios | Fusión rápida y completa de elementos |

| Atmósfera de vacío/argón | Previene la absorción de O2/N2 | Alta pureza química e integridad |

| Agitación electromagnética | Agitación natural del baño de fusión | Mezcla de elementos a nivel atómico |

| Múltiples refusiones | Mínimo 3 ciclos + volteo | Elimina la segregación composicional |

Mejore su síntesis de materiales con KINTEK

La preparación precisa de aleaciones requiere equipos que puedan manejar temperaturas extremas manteniendo una pureza absoluta. KINTEK proporciona sistemas líderes en la industria de arco de vacío, mufla, tubo y CVD diseñados para resolver los desafíos metalúrgicos más complejos.

Ya sea que esté sintetizando aleaciones de titanio reactivas o realizando estabilización de fases críticas, nuestros expertos equipos de I+D y fabricación ofrecen soluciones personalizadas de alta temperatura adaptadas a los requisitos únicos de su laboratorio.

¿Listo para lograr una homogeneidad superior en su investigación? Contáctenos hoy para discutir sus necesidades de hornos.

Referencias

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué se repite el proceso de fusión de las aleaciones de alta entropía AlCoCrFeNi 3 veces? Logrando una homogeneidad química pura

- ¿Por qué es necesario un horno de arco de vacío para Fe60Co10-xNi15Cr15Six? Garantizar la pureza de la aleación de alta entropía

- ¿Se puede fundir el aluminio en un horno de inducción? Descubra el método eficiente y de alta calidad

- ¿Cuál es el principio de funcionamiento de un horno de fusión por inducción? Logre una fusión de metales rápida, limpia y controlable

- ¿Qué papel juegan los hornos de inducción en el reciclaje de metales? Impulsar la eficiencia y la calidad en el procesamiento de chatarra

- ¿Cuáles son las ventajas del calentamiento por inducción? Logre un calentamiento industrial rápido, preciso y eficiente

- ¿Cuáles son las ventajas técnicas de utilizar un horno de fusión al vacío? Preparación Superior de Vidrio de Cuarzo

- ¿Cuál es la función del crisol de cobre refrigerado por agua? Garantiza la pureza absoluta en la fusión por arco en vacío