Sí, absolutamente. El aluminio no solo se puede fundir en un horno de inducción, sino que es un método altamente práctico y a menudo preferido para aplicaciones industriales. La física única del calentamiento por inducción ofrece ventajas significativas en velocidad, eficiencia y control de calidad al procesar aluminio y sus aleaciones.

La pregunta no es si un horno de inducción puede fundir aluminio, sino por qué es una herramienta tan eficaz para el trabajo. Su capacidad para generar calor directamente dentro del metal proporciona un nivel de control y pureza que los hornos convencionales tienen dificultades para igualar.

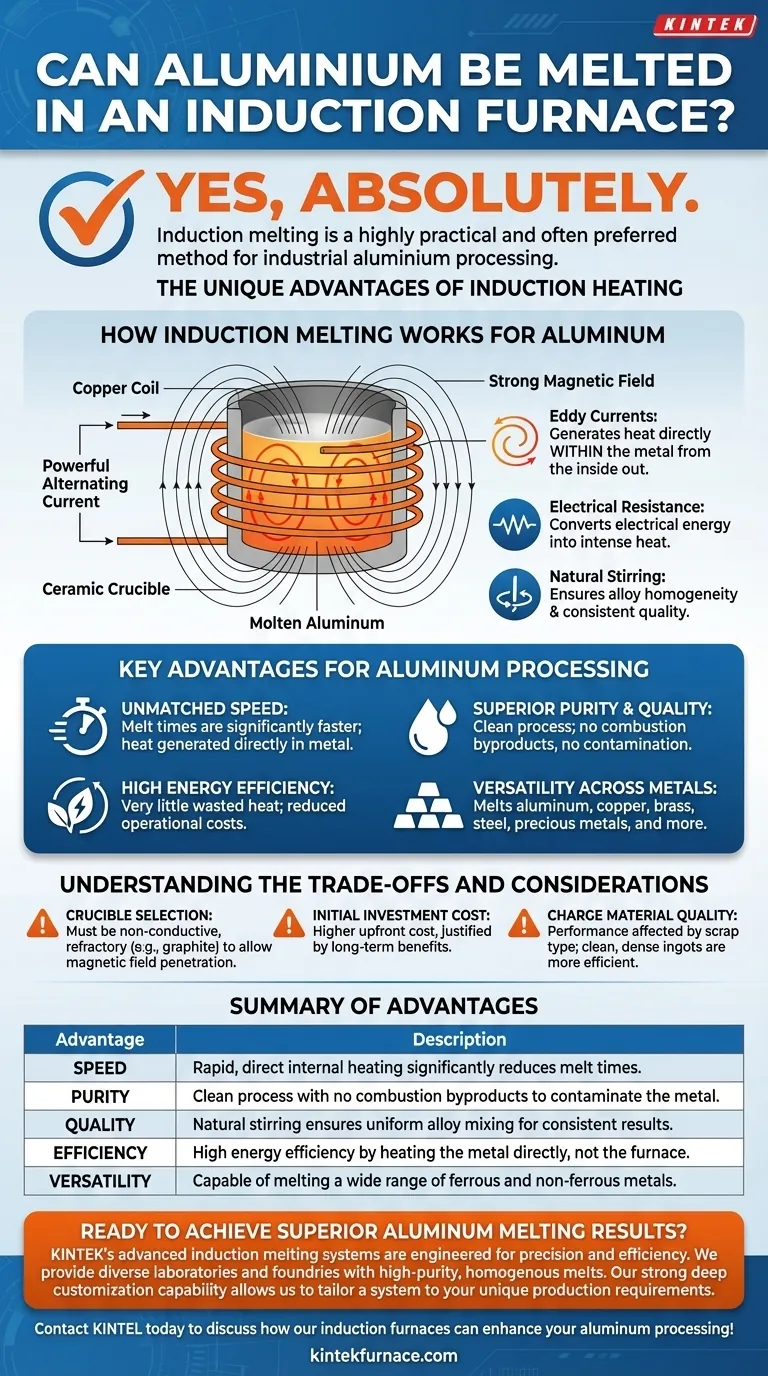

Cómo funciona la fusión por inducción para el aluminio

La fusión por inducción es fundamentalmente diferente de los hornos de combustible o de resistencia. No calienta el aluminio de afuera hacia adentro; genera calor de adentro hacia afuera.

El principio de la inducción electromagnética

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor del crisol que contiene el aluminio. Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro de la carga de aluminio.

El papel de la resistencia eléctrica

A medida que estas corrientes de Foucault fluyen a través del aluminio, encuentran la resistencia eléctrica natural del metal. Esta resistencia convierte la energía eléctrica en calor intenso, lo que hace que el aluminio se funda rápida y eficientemente.

Agitación natural para la homogeneidad de la aleación

Las potentes fuerzas magnéticas en juego también crean un efecto de agitación o "motor" natural dentro del metal fundido. Para las aleaciones de aluminio, este es un beneficio crítico, ya que asegura que todos los elementos de aleación se mezclen a fondo y uniformemente, lo que resulta en un producto final consistente y de alta calidad.

Ventajas clave para el procesamiento de aluminio

El uso de un horno de inducción para aluminio proporciona varias ventajas operativas distintas sobre los métodos tradicionales.

Velocidad inigualable

Debido a que el calor se genera directamente dentro del metal, los tiempos de fusión son significativamente más rápidos. No es necesario esperar a que una cámara del horno se caliente y luego transfiera lentamente ese calor a la carga. Esto conduce a una mayor productividad y rendimiento.

Pureza y calidad superiores

La inducción es un proceso de fusión excepcionalmente limpio. Dado que no hay combustión, los subproductos como el gas y el hollín no pueden contaminar el aluminio fundido. Esto da como resultado una fusión de mayor pureza, lo cual es fundamental para muchas aplicaciones de fundición y fabricación.

Alta eficiencia energética

Al calentar el metal directamente, se desperdicia muy poca energía calentando las paredes del horno o la atmósfera circundante. Esto hace que la fusión por inducción sea uno de los métodos más eficientes energéticamente disponibles, lo que reduce los costos operativos a largo plazo.

Versatilidad en metales

Los hornos de inducción no se limitan al aluminio. Su versatilidad permite la fusión de una amplia gama de metales ferrosos y no ferrosos, incluidos cobre, latón, acero, hierro e incluso metales preciosos como oro y plata.

Comprensión de las compensaciones y consideraciones

Aunque es muy eficaz, la decisión de utilizar un horno de inducción implica comprender sus requisitos y limitaciones específicos.

La selección del crisol es primordial

El crisol, que contiene el aluminio, debe estar hecho de un material refractario no conductor como grafito o un compuesto cerámico. Debe permitir que el campo magnético lo atraviese para llegar al metal, al mismo tiempo que es capaz de soportar el calor intenso del aluminio fundido.

Costo de inversión inicial

Los sistemas de hornos de inducción suelen tener un costo de capital inicial más alto en comparación con los hornos de gas simples. Esta inversión a menudo se justifica por menores costos de energía a largo plazo, mayor productividad y mejor calidad del metal.

Calidad del material de carga

Aunque es versátil, el rendimiento de un horno de inducción puede verse afectado por el tipo de chatarra de aluminio que se carga. La chatarra muy fina, suelta o muy oxidada puede ser menos eficiente de fundir que los lingotes o sólidos limpios y densos.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de fusión adecuada depende completamente de sus prioridades operativas.

- Si su enfoque principal es la producción de aleaciones de alta calidad: La acción de agitación natural y el calentamiento limpio por inducción lo convierten en la opción ideal para garantizar la consistencia metalúrgica.

- Si su enfoque principal es la velocidad y el alto rendimiento: Los ciclos de fusión rápidos de un horno de inducción ofrecen una ventaja significativa en productividad sobre los métodos convencionales.

- Si su enfoque principal es la eficiencia energética y el control ambiental: El método de calentamiento directo por inducción minimiza el desperdicio de energía y elimina las emisiones de la combustión, lo que lo convierte en una opción más limpia y rentable.

En última instancia, el aprovechamiento de la tecnología de inducción para el aluminio proporciona un camino preciso, limpio y eficiente para obtener resultados de fusión superiores.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad | El calentamiento interno directo y rápido reduce significativamente los tiempos de fusión. |

| Pureza | Proceso limpio sin subproductos de combustión que contaminen el metal. |

| Calidad | La agitación natural asegura una mezcla uniforme de la aleación para obtener resultados consistentes. |

| Eficiencia | Alta eficiencia energética al calentar el metal directamente, no el horno. |

| Versatilidad | Capaz de fundir una amplia gama de metales ferrosos y no ferrosos. |

¿Listo para lograr resultados superiores en la fusión de aluminio?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros robustos sistemas de fusión por inducción, están diseñadas para la precisión y la eficiencia. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios y fundiciones la tecnología para garantizar fusiones homogéneas y de alta pureza.

Nuestra sólida capacidad de personalización profunda nos permite adaptar un sistema, ya sea un horno de mufla, tubular, rotatorio, de vacío o de atmósfera, para satisfacer sus requisitos de producción y objetivos operativos únicos.

¡Contacte con KINTEL hoy mismo para discutir cómo nuestros hornos de inducción pueden mejorar su procesamiento de aluminio!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas