El uso de un horno de arco de vacío es estrictamente obligatorio para la preparación de aleaciones Fe60Co10-xNi15Cr15Six para garantizar que el material conserve su composición química e integridad estructural previstas. Este equipo proporciona la doble capacidad de generar temperaturas de fusión extremas manteniendo un entorno de alto vacío o inerte, que es la única forma fiable de prevenir la contaminación oxidativa y forzar la mezcla a escala atómica de estos cinco elementos específicos.

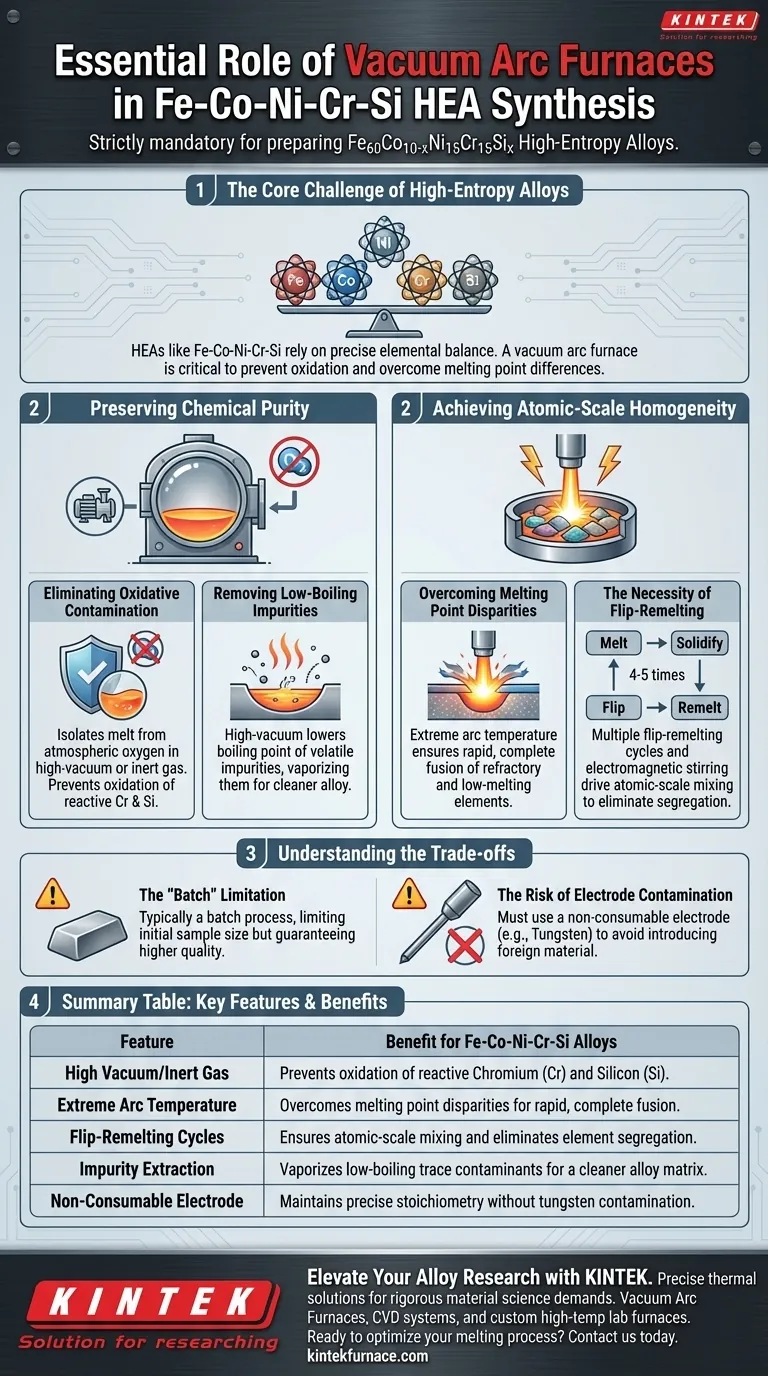

El Desafío Central de las Aleaciones de Alta Entropía

Las Aleaciones de Alta Entropía (HEA) como el sistema Fe-Co-Ni-Cr-Si dependen del equilibrio preciso de múltiples elementos principales. El horno de arco de vacío es fundamental porque previene la oxidación de componentes reactivos y supera diferencias significativas en los puntos de fusión para lograr un lingote químicamente uniforme.

Preservación de la Pureza Química

Para lograr la estequiometría específica de Fe60Co10-xNi15Cr15Six, se deben eliminar las variables ambientales que alteran la composición de la aleación durante la fase líquida.

Eliminación de la Contaminación Oxidativa

La función principal del horno de arco de vacío es aislar la fusión del oxígeno atmosférico. Los elementos dentro de este sistema de aleación, particularmente el Cromo (Cr) y el Silicio (Si), son propensos a la oxidación a altas temperaturas.

Al operar en un entorno de alto vacío (o bajo argón ultrapuro), el horno evita que los elementos activos reaccionen con el oxígeno. Esto asegura que el lingote final mantenga las proporciones precisas de las materias primas, en lugar de perder masa por escoria o formación de óxido.

Eliminación de Impurezas de Bajo Punto de Ebullición

Las materias primas metálicas a menudo contienen impurezas volátiles que pueden degradar las propiedades mecánicas de la aleación final.

El entorno de alto vacío reduce el punto de ebullición de estos contaminantes traza no deseados. A medida que el arco genera calor intenso, estas impurezas se vaporizan y se extraen eficazmente de la fusión, lo que resulta en una matriz de aleación más limpia y de mayor pureza.

Logro de la Homogeneidad a Escala Atómica

Simplemente fundir los metales no es suficiente; deben mezclarse completamente a nivel atómico. Esto es difícil en las HEA debido a las variaciones de densidad y punto de fusión entre elementos como el Hierro (Fe) y el Silicio (Si).

Superación de las Disparidades en los Puntos de Fusión

El horno de arco de vacío utiliza un arco eléctrico para generar calor extremo localizado. Esta capacidad es esencial para fundir rápidamente elementos de alto punto de fusión junto con aquellos con puntos de fusión más bajos.

Esta fusión rápida y de alta energía asegura que los componentes refractarios se fusionen completamente en el baño líquido antes de que los elementos de menor punto de fusión tengan la oportunidad de segregarse o evaporarse desproporcionadamente.

La Necesidad de la Fusión por Volteo y Re-fusión

Una sola pasada de fusión rara vez resulta en una distribución uniforme de cinco elementos distintos. El protocolo estándar para este equipo implica múltiples ciclos de fusión por volteo y re-fusión.

El lingote se funde, se deja solidificar, se voltea y se vuelve a fundir. Este proceso, a menudo combinado con la agitación electromagnética inherente al proceso de arco, impulsa la mezcla a escala atómica requerida para eliminar la segregación. Asegura que el Silicio y el Cromo se distribuyan uniformemente en toda la matriz de Hierro-Cobalto-Níquel.

Comprensión de las Compensaciones

Si bien el horno de arco de vacío es la opción superior para la pureza y la homogeneidad, introduce restricciones específicas del proceso que deben gestionarse.

La Limitación de "Lote"

La fusión por arco en vacío es típicamente un proceso por lotes, que a menudo resulta en tamaños de "botón" o lingote más pequeños en comparación con los métodos de fundición continua. Esto limita el tamaño de la muestra inicial pero garantiza una mayor calidad para la investigación y aplicaciones de precisión.

El Riesgo de Contaminación del Electrodo

Es fundamental utilizar un electrodo no consumible (típicamente de Tungsteno) para este proceso.

Si el electrodo se degrada, puede introducir material extraño en la aleación, arruinando el equilibrio químico preciso de la HEA. La configuración del equipo debe verificarse rigurosamente para garantizar que el diseño del electrodo evite esta contaminación cruzada.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la calidad de su aleación Fe60Co10-xNi15Cr15Six, adapte los parámetros de su proceso a sus requisitos de calidad específicos.

- Si su enfoque principal es la Precisión Composicional: Asegúrese de que la cámara se someta a múltiples ciclos de purga al vacío seguidos de un rellenado con argón ultrapuro para proteger el contenido de Cromo y Silicio.

- Si su enfoque principal es la Uniformidad Microestructural: No se conforme con una sola pasada; implemente un protocolo de al menos 4-5 ciclos de fusión por volteo y re-fusión para garantizar la eliminación completa de la segregación.

En última instancia, el horno de arco de vacío es el guardián de la calidad para esta aleación, transformando una mezcla de metales crudos en un material cohesivo y de alto rendimiento.

Tabla Resumen:

| Característica | Beneficio para Aleaciones Fe-Co-Ni-Cr-Si |

|---|---|

| Alto Vacío/Gas Inerte | Previene la oxidación de Cromo (Cr) y Silicio (Si) reactivos |

| Temperatura Extrema del Arco | Supera las disparidades de puntos de fusión para una fusión rápida y completa |

| Ciclos de Fusión por Volteo y Re-fusión | Asegura la mezcla a escala atómica y elimina la segregación de elementos |

| Extracción de Impurezas | Vaporiza contaminantes traza de bajo punto de ebullición para una matriz de aleación más limpia |

| Electrodo No Consumible | Mantiene una estequiometría precisa sin contaminación por tungsteno |

Mejore su Investigación de Aleaciones con KINTEK

La síntesis precisa de aleaciones de alta entropía exige equipos que no dejen margen de error. KINTEK proporciona soluciones térmicas líderes en la industria, desde Hornos de Arco de Vacío hasta avanzados sistemas CVD y hornos de laboratorio de alta temperatura personalizables, diseñados para satisfacer las rigurosas demandas de la ciencia de materiales.

Respaldados por I+D experto y fabricación de clase mundial, nuestros sistemas garantizan que sus materiales logren la pureza química y la integridad estructural requeridas para resultados innovadores.

¿Listo para optimizar su proceso de fusión? Contáctenos hoy para discutir sus necesidades de proyecto únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Wenqiang Li, Fushan Li. Effect of Si Addition on Structure and Corrosion Resistance of FeCoNiCr High-Entropy Alloy Coating. DOI: 10.3390/ma18010072

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel principal de un horno de inducción al vacío para el acero TWIP? Garantizar la pureza y la precisión química

- ¿Por qué se utiliza un horno de inducción por vacío para la fusión y fundición de acero RAFM? Precisión y Pureza para la Investigación Nuclear

- ¿Cuál es el principio del horno de inducción? Logre una fusión de metal rápida, limpia y precisa

- ¿Cómo funciona un horno de inducción? Consiga una fusión de metales limpia, rápida y controlada

- ¿Cuáles son las principales diferencias entre los hornos de Fusión por Inducción al Vacío (VIM) y los hornos de Fusión por Arco Eléctrico? Elija la tecnología de fusión adecuada para sus aleaciones

- ¿Cuáles son los beneficios de la tecnología IGBT en términos de control de temperatura en la fusión por inducción? Logre una precisión y eficiencia de fusión superiores

- ¿Cómo mejoran los hornos de inducción la seguridad durante el proceso de fundición? Logre una fusión de metales más limpia y segura

- ¿Cuáles son los beneficios ambientales de usar un horno de fusión por inducción IGBT? Aumente la eficiencia y reduzca las emisiones