Un horno de inducción por vacío es la herramienta principal para el procesamiento de acero RAFM porque utiliza calentamiento por inducción electromagnética dentro de un vacío para crear un entorno de fusión de alta pureza y estrictamente controlado. Este aislamiento específico elimina eficazmente las impurezas gaseosas y previene la oxidación del acero fundido, asegurando la composición química precisa requerida para aplicaciones nucleares avanzadas.

Al eliminar la contaminación atmosférica y aprovechar la agitación electromagnética, este proceso produce lingotes de acero RAFM con la pureza y homogeneidad excepcionales necesarias para servir como base confiable para procesos posteriores críticos como la unión por difusión.

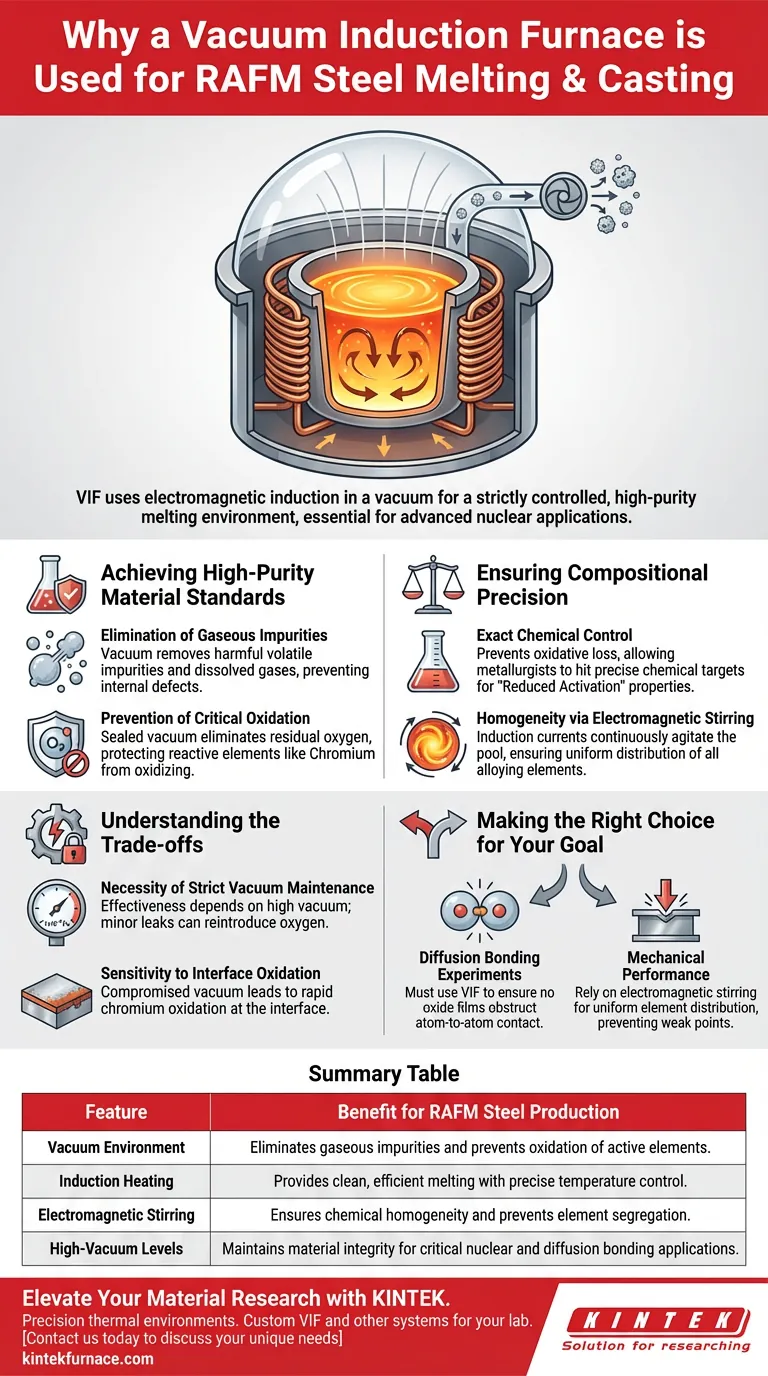

Logrando Estándares de Material de Alta Pureza

Eliminación de Impurezas Gaseosas

El acero RAFM (Ferrítico/Martensítico de Baja Activación) requiere una microestructura extremadamente limpia para funcionar correctamente. El entorno de vacío dentro del horno permite la eliminación efectiva de impurezas volátiles dañinas y gases disueltos del metal fundido.

La eliminación de estos gases no se trata solo de limpieza; es una necesidad estructural. Al desgasificar la fusión, el horno previene la formación de defectos internos que comprometerían la integridad mecánica del material.

Prevención de Oxidación Crítica

Los elementos de aleación dentro del acero RAFM, particularmente el cromo, son muy reactivos al oxígeno. Sin la protección de un vacío, estos elementos se oxidarían rápidamente, lo que provocaría pérdidas de material y la formación de inclusiones de óxido.

El horno de inducción por vacío mantiene un entorno sellado que prácticamente elimina el oxígeno residual. Esto preserva los elementos de aleación activos, asegurando que permanezcan en solución en lugar de convertirse en impurezas quebradizas.

Garantizando la Precisión Composicional

Control Químico Exacto

La producción de acero RAFM es tanto un desafío químico como metalúrgico. El proceso de vacío previene la pérdida oxidativa de elementos activos, lo que permite a los metalúrgicos alcanzar objetivos químicos precisos.

Este control es vital para mantener las propiedades de "Baja Activación" del acero. Asegura que el lingote final cumpla con las estrictas especificaciones composicionales requeridas para diseños de materiales de alto rendimiento.

Homogeneidad mediante Agitación Electromagnética

Más allá de la simple fusión, el mecanismo de inducción proporciona una ventaja física: la agitación electromagnética. Las corrientes de inducción agitan naturalmente el baño fundido.

Este efecto de agitación continua asegura que todos los componentes de aleación, como hierro, manganeso y cromo, se distribuyan uniformemente en toda la mezcla. El resultado es un lingote químicamente homogéneo libre de problemas de segregación.

Comprendiendo las Compensaciones

La Necesidad de un Mantenimiento Estricto del Vacío

Si bien el horno de inducción por vacío ofrece una pureza superior, su efectividad depende completamente del mantenimiento de altos niveles de vacío (por ejemplo, 1x10^-4 Pa). Incluso fugas menores o fluctuaciones de presión pueden reintroducir oxígeno.

Sensibilidad a la Oxidación de la Interfaz

A pesar de las capacidades del horno, el material sigue siendo sensible. Si el entorno de vacío se ve comprometido, la alta afinidad del cromo por el oxígeno puede provocar una rápida oxidación en la interfaz. Esto resalta que el equipo es solo tan efectivo como el rigor del control del proceso.

Tomando la Decisión Correcta para su Objetivo

Al evaluar la producción de acero RAFM, la elección de la tecnología de fusión dicta el éxito de las aplicaciones posteriores.

- Si su enfoque principal son los experimentos de unión por difusión: Debe utilizar la fusión por inducción al vacío para garantizar que el material esté libre de películas de óxido que obstruirían físicamente el contacto átomo a átomo durante la unión.

- Si su enfoque principal es el rendimiento mecánico: Confía en la agitación electromagnética del VIF para garantizar la distribución uniforme de los elementos de aleación, previniendo puntos débiles en el lingote fundido.

El horno de inducción por vacío no es solo una herramienta de fusión; es un sistema de purificación que transforma las materias primas en una aleación químicamente precisa y de grado de investigación.

Tabla Resumen:

| Característica | Beneficio para la Producción de Acero RAFM |

|---|---|

| Entorno de Vacío | Elimina impurezas gaseosas y previene la oxidación de elementos activos. |

| Calentamiento por Inducción | Proporciona fusión limpia y eficiente con control preciso de la temperatura. |

| Agitación Electromagnética | Garantiza la homogeneidad química y previene la segregación de elementos. |

| Altos Niveles de Vacío | Mantiene la integridad del material para aplicaciones críticas nucleares y de unión por difusión. |

Mejore su Investigación de Materiales con KINTEK

La precisión en la producción de acero RAFM comienza con el entorno térmico adecuado. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de Hornos de Inducción por Vacío, sistemas de Mufla, Tubo, Rotatorios y CVD, todos personalizables para cumplir con sus especificaciones de laboratorio e industriales más exigentes.

Ya sea que se centre en la unión por difusión o en pruebas mecánicas de alto rendimiento, nuestro equipo ofrece el estricto control composicional y la pureza que requiere su investigación. Contáctenos hoy mismo para discutir sus necesidades únicas y vea cómo nuestras soluciones avanzadas de alta temperatura pueden potenciar su próximo avance.

Guía Visual

Referencias

- Jin‐Gui Chen, Yushun Wei. Diffusion bonding of RAFM steels: Evolution of interfacial oxide layer with pressure and microstructure and mechanical property after post bonding heat treatment. DOI: 10.2298/jmmb231011007c

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Funciona el calentamiento por inducción en el grafito? Desbloquee el procesamiento rápido y de alta temperatura

- ¿Por qué se utiliza la fusión por levitación por inducción en crisol frío para las aleaciones TNZTSF? Lograr una síntesis pura y homogénea

- ¿Por qué se mantiene una atmósfera de argón durante el VIM de aleaciones de cromo-silicio? Evitar la pérdida de cromo

- ¿De qué manera la calefacción por inducción promueve la eficiencia de los recursos? Logre precisión, velocidad y sostenibilidad

- ¿Cuál es el objetivo principal de utilizar un horno VIM en la producción de imanes? Garantizar la pureza y la homogeneidad

- ¿Qué es un circuito resonante tanque y cómo se utiliza en el calentador de inducción descrito? Aumente la eficiencia con la oscilación de energía

- ¿Qué es un horno de inducción de tipo núcleo? Un transformador especializado para la fusión eficiente de metales

- ¿Cuál es el papel del sistema de vacío en un horno de fundición al vacío? Garantizar la pureza y el rendimiento en la fundición de metales